страница - 106

Прокатом сложного профиля являются рельсы. Их контролируют теневым, зеркально-теневым и эхо-методами.

При контроле рельсов, уложенных в пути, ультразвук вводится со стороны поверхности катания головки рельса, а при изготовлении рельс - с других поверхностей.

Наиболее распространенные дефекты в шейке рельса и вблизи мест ее перехода в головку и подошву - вертикальные и горизонтальные трещины и расслоения. Их выявляют зеркально-теневым методом с помощью прямого преобразователя по первому и второму донному импульсам или по их отношению.

Контроль основного металла головки по всей длине рельса осуществляется наклонным преобразователем с углом ввода луча а « 60°. Для выявления поперечных трещин, обычно расположенных в боковой части головки, преобразователь поворачивают относительно продольной оси рельса на угол у - 30 -г 37°. При этом дефекты обнаруживают лучом, отраженным от нижней поверхности головки рельса. Дефекты головки рельса выявляют также с помощью низкочастотных (около 100 кГц) волн, подобных стержневым. Они заполняют все сечение головки рельса, которая является как бы волноводом. Из одного положения преобразователя проверяется участок рельса длиной до 15 - 30 м.

Полный контроль рельсов зеркально-теневым и эхо-методами, а также выявление трещин вблизи болтовых отверстий проводят специализированными приборами. Указанная схема контроля реализуется также в вагонах-дефектоскопах, производительность которых достигает 10 м/с.

Рис. 3.5.15. Схема контроля стыкового сварного швя прямым и однократно отраженным лучами

Контроль сварных соединений. Ультразвуковой контроль сварных соединений проводят, как правило, эхо-методом с включением наклонного преобразователя по совмещенной схеме. Значительно реже применяют теневой и зеркально-теневой с раздельным и раздельно-совмещенным включением преобразователей соответственно и эхо-зеркальный методы. Угол ввода колебаний выбирают таким, чтобы расстояние от преобразователя до шва было как можно меньшим, а направление луча - возможно близким к нормали по отношению к сечению, в котором площадь ожидаемых дефектов максимальна (рис. 3.5.15). Контроль ведут прямым и однократно отраженным лу-

чами. Двукратно и многократно отраженным лучом контролируют в случае, когда размеры усиления не позволяют прозвучивать его прямым или однократно отраженным лучом при оптимальном угле ввода луча.

Стыковые сварные соединения контролируют эхо-методом преобразователем, включенным по совмещенной схеме.

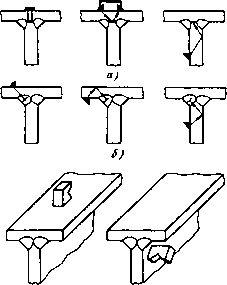

Рис. 3.5.16. Схемы контроля тавровых сварных соединений при выявлении дефектов:

а - непровара в корне шва; б - продольных трещин, пор и шлака; в - поперечных трещин

Тавровые соединения с полным проваром корня контролируют по схемам, приведенным на рис. 3.5.16. Предпочтительной является схема, приведенная на рис. 3.5.16, б.

Швы контактной сварки контролируют эхо-методом. Для более надежного выявления дефектов швы, выполненные сваркой оплавлением, прозвучивают по схеме тандем, по*-скольку дефекты в них расположены строго вертикально.

Эхо-метод с одним преобразователем применяют для контроля контактной сварки рельсов.

Сварные точки контролируют зеркально-теневым методом. Признаком отсутствия сварки является приход донного сигнала от первого листа к приемному преобразователю. Перемещая преобразователь по поверхности изделия, определяют размеры сварной точки.

Контроль сварных соединений в большинстве случаев осуществляют при сканировании преобразователем вручную (ручной контроль). При ручном контроле вследствие на-

рушения заданных параметров сканирования могут быть пропущены дефекты с малыми условными размерами. Для повышения вероятности обнаружения малых дефектов применяют приспособления для соблюдения параметров ручного сканирования и устройства механизированного и автоматизированного контроля.

Автоматический контроль целесообразен для протяженных сварных швов, так как для швов малой протяженности затраты на подготовку, установку и настройку аппаратуры неоправданно велики. Тонкие швы (до 5-6 мм) контролируют одним, а более толстые швы (20 - 40 мм) - несколькими преобразователями, захватывающими всю толщину шва, так что поперечное сканирование не требуется. Более толстые швы автоматически контролируют с продольно-поперечным сканированием.

3.5.4. МЕТОДИКА КОНТРОЛЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ

Неметаллические материалы имеют ряд особенностей, влияющих на условия их контроля. Такие их свойства, как гетерогенность (бетон, горные породы), анизотропия (стекло-, угле- и органопластики), значительные коэффициенты затухания упругих волн усложняют контроль изделий из этих материалов.

Малые толщины отдельных слоев, резкие различия свойств применяемых в них материалов (от стали до пенопласта) и другие особенности многослойных конструкций затрудняют применение традиционных акустических методов. Поэтому для контроля многослойных конструкций часто используют специальные низкочастотные акустические методы - импе-дансный, локальный метод свободных колебаний, акустико-топографический, велосиммет-рический и др. Кроме того, применяют эхо-метод и его модификации, метод прохождения, акустико-эмиссионный метод и др.

Контроль керамики и фарфора. Эти материалы по акустическим свойствам (затуханию, скорости звука, характеристическому импедансу) близки к металлам. Поэтому их контролируют в основном эхо-методом. .В некоторых видах керамики необходимо выявлять очень мелкие дефекты (порядка 70 - 100 мкм). В этих случаях применяют высокие частоты 50 - 200 Мгц.

Контроль шлифовальных кругов проводят путем измерения их собственных частот, по которым определяют скорость звука в материале, коррелирующую с эксплуатационными свойствами изделия. Частоты измеряют в режимах свободных или вынужденных колебаний. Тем же методом проверяют качество отливок.

Контроль резиновых шин выполняют иммерсионным теневым методом на специальных установках. Шину частично погружают в ванну с жидкостью. Цилиндрический излучатель помещают в центре полости шины. Снаружи располагают ряд приемников упругих колебаний, соединенных с многоканальной аппаратурой. Вращая шину, регистрируют все ее дефекты. Контроль ведут на частотах 100 - 150 кГц.

Контроль листов из полимерных композиционных материалов (стекло-, угле- и органо-пластиков) проводят разными методами.

Ультразвуковой амплитудный теневой метод в иммерсионном варианте используют для выявления расслоений, пористости и разрушений вследствие ударов. В зависимости от свойств материала и его толщины контроль осуществляют на частотах от 0,5 до 25 МГц. Применяют также катящиеся преобразователи с сухим контактом через мягкий полиуретан или резину при рабочей частоте до 1 МГц.

Возможен контроль листов велосиметрическим методом в варианте с двусторонним доступом к изделию и регистрацией дефектов по изменению фазы принятой волны.

Импедансным методом с раздельно-совмещенным преобразователем выявляют расслоения в листах толщиной до 10 - 12 мм. Для проверки на всю толщину листа необходим контроль с двух сторон последовательно, причем с каждой стороны выявляют расслоения на глубинах более 0,5 общей толщины.

Контроль многослойных конструкций. Элементы конструкций соединяются клеями, пайкой, сваркой и другими способами. Характерные дефекты многослойных конструкций -зоны нарушения соединений между элементами и расслоения в неметаллических слоях, дефекты сотовых заполнителей.

Сотовые панели с обшивками из полимерных композиционных материалов (ПКМ) и металлов проверяют преимущественно низкочастотными акустическими методами, не требующими применения контактной смазки.

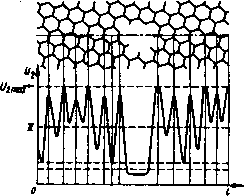

Импедансным методом выявляют дефекты соединения обшивки с сотовым заполнителем, разрушения этого заполнителя и расслоения в обшивках из ПКМ. Применяют как совмещенные, так и раздельно-совмещенные преобразователи. Последние позволяют обнаруживать дефекты под более толстыми обшивками (до 3 мм для алюминиевых сплавов). С увеличением толщины обшивки чувствительность уменьшается. Для сотовых панелей, как и других конструкций с периодической структурой заполнителя, характерно периодическое изменение механического импеданса в зонах доброкачественного соединения. Так, в сотовых панелях значения ZH минимальны над центрами ячеек и максимальны над их

вершинами. Ссютветственно изменяется уровень выходного сигнала преобразователя (рис. 3.5.17). Если сигнализатор дефектов срабатывает при уровне ниже отмеченного цифрой 7, то регистрируются только дефектные зоны. При уровне II срабатывания сигнализатора сотовые ячейки регистрируются как дефекты. Разброс показаний в доброкачественных зонах тем больше, чем меньше жесткость обшивки и крупнее ячейки заполнителя. При неблагоприятных параметрах импедансы изделия в дефектных зонах и над центрами ячеек соизмеримы, что затрудняет контроль вручную. Указанные трудности устраняются при механизированном контроле с записью результатов.

Рис. 3.5.17. Изменение амплитуды сигнала на выходе преобразователя при контроле сотовой панели

№тах и Cmin - максимальный и минимальный уровни сигнала в доброкачественной зоне изделия)

Для механизации контроля используют установки, обеспечивающие сканирование изделия по заданной программе и запись результатов контроля. Диаграмма записи представляет собой план или развертку изделия в определенном масштабе и позволяет определить размеры, форму и расположение выявленных дефектов.

Применение записи с прорисовкой сот позволяет контролировать панели, проверка которых вручную затруднена вследствие соизмеримости механических импедансов на дефектах и над центрами ячеек. При выключении записи на более низком уровне сотовый заполнитель не прорисовывается.

Механизация повышает надежность контроля (исключается влияние оператора) и дает объективный документ о его результатах.

При контроле раздельно-совмещенными преобразователями следует учитывать неоднозначную зависимость выходного сигнала от импеданса нагрузки. Ее результат - увеличение

уровня сигнала при обнаружении относительно глубоко залегающих дефектов и уменьшение этого уровня в зонах дефектов, близких (0,2 - 0,5 мм) к поверхности. Эта особенность учтена в импульсных - дефектоскопах, АСД которых имеют верхний и нижний пороги срабатывания. В случаях, когда возможно обнаружение тех и других дефектов, используют оба порога.

Благодаря портативности (0,5 - 1,5 кг) и простоте в эксплуатации импульсные импе-дансные дефектоскопы используют для контроля сотовых конструкций авиационной техники в условиях эксплуатации.

Метод свободных колебаний (локальный) также позволяет выявлять дефекты сотовых конструкций. Он превосходит импедансный метод при выявлении дефектов под толстыми (более 2,5 мм для алюминиевых сплавов) обшивками и дефектов под противоположной обшивкой. Однако аппаратура для контроля этим методом тяжелее и сложнее импедансных дефектоскопов, а контроль сопровождается значительным шумом, ухудшающим условия работы оператора.

Сотовые панели контролируют также (главным образом за рубежом) теневым и эхо-методами. Контроль амплитудным теневым методом ведут в иммерсионных ваннах (что требует защиты от проникновения воды в сотовый заполнитель) либо используют катящиеся преобразователи с сухим контактом через слой мягкого пластика.

При контроле эхо-методом о дефектах соединения обшивки с заполнителем судят по форме отраженного импульса - в зоне дефекта его длительность увеличивается. Контроль ведут на высоких частотах (10 - 25 МГц), используют иммерсионный или струйный способ акустического контакта.

Контроль конструкций типа силовой каркас - неметаллическое покрытие. В таких конструкциях силовые каркасы выполняют из металлов или ПКМ. Полимерные покрытия (внутренние и внешние) обычно имеют толщины от 1 мм и более.

Дефекты соединений металлических каркасов с внутренними неметаллическими покрытиями или заполнителями при доступе со стороны каркаса обнаруживают ревербераци-онным методом. Ультразвуковые импульсы вводят в металл. Дефекты соединения с покрытием отмечают по увеличению времени затухания импульсов, многократно отраженных в слое металла. Реверберационньгй ме-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]