страница - 45

Р | |||

М// | Л | ||

Рп7/ | |||

А т | Б | ||

с// | |||

0 | |||

Рис. 2.3.1. Определение предела пропорциональности

Предел упругости о о,05 ~ наибольшее напряжение, до которого материал не получает остаточных деформаций. Так как пластические деформации в отдельных кристаллах появляются уже в самой ранней стадии натр ужения, величина предела упругости (как и сТдц) зависит от требований точности, которые налагаются на производимые измерения.

Расчетный способ. Образец нагружают до величины в два раза большей начальной Pq> и после выдержки в течение 5 - 7 с разгружают до Ро- Затем образец нагружают до величины, соответствующей 70 - 80 % от предполагаемого схо,о5- Дальнейшее нагружение проводят ступенями с выдержкой на каждой ступени 5 - 7 с и последующей разгрузкой до Р$ с измерением остаточного удлинения. Испытания прекращают, если остаточное удлинение превысит установленный допуск. По результатам испытаний определяют нагрузку Ро,05-

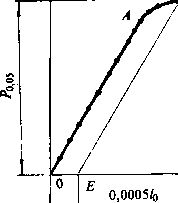

Графический способ. ао,о5 определяют по начальному участку диаграммы "нагрузка-деформация" (рис. 2.3.2.). Удлинение определяют на участке, равном базе измерителя деформации.

Для определения Ро,05 вычисляют соответствующую величину остаточного удлинения с учетом базы измерителя деформации. Найденную величину увеличивают пропорционально масштабу диаграммы по оси деформаций; отрезок полученной длины ОЕ откладывают по оси абсцисс вправо от начала координат О. Из точки Е проводят прямуюvЕР, параллельную прямой OA. Точка пересечения Р с диаграммой растяжения определяет нагрузку 0,05-

Р> Н

Р

А/, мм

Рис. 2.3.2. Определение предела упругости

Масштаб по оси деформации должен быть не менее 100:1 при базе измерителя деформаций 50 мм и более и не менее 200:1 при базе измерителя менее 50 мм; по оси нагрузки 1 мм диаграммы должен соответствовать не более 10 МПа.

Предел упругости вычисляют по формуле

ст0,05 = 0,05/копредел текучести физический стт, верхний предел текучести и нижний предел текучести 0%, определяют по диаграмме растяжения.

Скорость относительной деформации на площадке текучести устанавливают в пределах 0,00025 + 0,0025 с1. Если такая скорость на площадке текучести не может быть установлена, то до начала текучести устанавливают скорость нагружения от 1 до 30 МП а/с.

Допускается определять нагрузку РТ по явно выраженной остановке стрелки силоиз-мерителя машины, обусловленной удлинением образца без заметного увеличения нагрузки.

Пределы текучести вычисляют по формуле

стт, тв, тн = т > тв> тн/0 •

В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести (или явно выраженный начальный переходный эффект), за предел текучести принимается условно величина напряжения, при котором остаточная деформация eQCT= 0,002 или 0,2%.

Предел текучести условный gq можно определять расчетным или графическим способом. Расчетный способ определения о о 2

аналогичен расчетному способу определения предела упругости <Jo,o5» графический способ аналогичен графическому способу определения а0,05 Щ>и применении измерителя деформации. Условный предел текучести можно определять графически по диаграмме, записанной на машине, если масштаб ее диаграммного аппарата по оси деформаций не менее 50:1.

При определении аод скорость нагружения должна быть от 1 до 30 МПа/с.

Предел текучести условный вычисляют по формуле

сто,2 =Ро,г/*Ь

при отсутствии площадки текучести.

Временное сошхгпалеяне или предел прочности <тв. Для определения <тв образец растягивают под действием плавно возрастающей нагрузки до разрушения. Наибольшая нагрузка, предшествующая разрушению образца, Ртах соответствует временному сопротивлению.

Временное сопротивление вычисляется по формуле

Модуль ушгугостн первого рода Е - физическая константа материала, определяемая путем эксперимента и являющаяся коэффициентом пропорциональности между напряжениями и деформациями:

и = гЕ.

Модуль упругости можно определять измерением деформации образца тензометром (расчетный способ) или графическим способом по начальному участку диаграммы растяжения.

Расчетный способ. Нагружают образец равными ступенями до нагрузки, соответствующей напряжению, равному 70 - 80 % от предполагаемого от. Величина ступени нагружения должна составлять 5 - 10 % от предполагаемого (Тлц. По результатам испытаний определяют среднюю величину приращения удлинения образца А/ср на ступень нагружения АР.

Графический способ. Записывают диаграмму нагружения образца в координатах "нагрузка (ордината) - деформация (абсцисса)". АР и А/ср определяют по диаграмме на участке от нагрузки Рп до нагрузки, соответствующей напряжению, равному 70 -80 % от предполагаемого ат.

Модуль упругости вычисляют по формуле

=АР/0/А/срР0.

Стандарты регламентируют также определение относительного равномерного удлинения бр, конечной расчетной длины образца

k относительного удлинения образца после разрыва б, относительного сужения iy.

Испытання при нагреве. Для измерения температуры образца применяют:

1)две термопары, установленные у меток, ограничивающих начальную расчетную длину образца Iq при /0 <, 100 мм;

2)три термопары при /0 > 100 мм, причем третью ставят в середине между метками.

Допускается при /0 < 50 мм устанавливать одну термопару в средней части Iq.

Рабочий конец термопары должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

Испытанию подвергают образец, нагретый до заданной температуры в течение не более 1 ч и выдержанный при этой температуре от 20 до 30 мин: Испытания могут проводиться в атмосфере нейтральных газов. Температуру испытаний указывают, добавляя соответствующий индекс к обозначению определяемой характеристики, например Oq 2/450 >

ств/1200> VlOOO-

Испытання при охлаждении. Конслрукция криокамеры, устанавливаемой в испытательную машину, должна обеспечивать равномерное охлаждение рабочей части образца.

Охлаждение образца до заданной температуры и испытание образца проводят в жидкой или газообразной средах.

Для охлаждения до -70° С в качестве жидкой среды используют этиловый ректифи-кацонный спирт, охлажденный твердой двуокисью углерода или жидким азотом, а от

-70 до -100 °С жидкий азот.

Охлаждение газообразной среды (воздух, нейтральный газ) проводят испарением жидкого азота в рабочем пространстве криокамеры.

Испытанию подвергают образцы, охлажденные до заданной температуры и выдержанные при ней в жидкой среде.

Время выдержки образцов: цилиндрических диаметром до 6 мм и плоских толщиной до 4 мм - 10 мин; цилиндрических диаметром более 4 мм - 15 мин.

Температуру испытаний указывают, добавляя соответствующий индекс к обозначению определяемой характеристики, например

а0,2(-60)> ств(-100)> ЫО).

К испьгганиям на растяжение относят и испытания на ползучесть, в результате которых определяют условный предел ползучести, т.е. напряжение, при котором скорость или деформация ползучести за определенный промежуток времени не превышает заданной величины.

Сущность метода в том, что на образец воздействуют постоянной нагрузкой при постоянной температуре и измеряют его деформацию.

Образец нагружают до заданной температуры (время нагрева не более 8 ч) и выдерживают не менее 1 ч. К образцу плавно прикладывают предварительную нагрузку Pq * 10 % от заданной общей нагрузки, но при этом предварительная нагрузка не должна вызывать в образце напряжение не более 10 МПа. Затем образец плавно нагружают до заданной нагрузки и одновременно измеряют и регистрируют его удлинение.

Перерывы при испытании небольшой длительности не допускаются. При длительных испытаниях возможны перерывы, при которых образцы не разгружают. Не допускаются дополнительные напряжения в образце при его охлаждении во время перерыва.

При определении ползучести по скорости ползучести продолжительность испытаний должна составлять не менее 2000 - 3000 ч.

После окончания испытания на ползучесть образец разгружают до Pq и определяют абсолютную величину остаточного удлинения.

Результаты испытания представляют в виде кривой ползучести в координатах "относительное удлинение - время", по которой определяют напряжение - нагрузку, отнесенную к начальной площади поперечного сечения образца, соответствующее условному пределу ползучести.

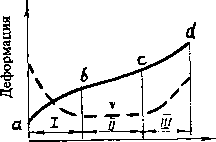

Типичная кривая ползучести при растяжении, характеризующая зависимость удлинения от величины длительной статической нагрузки при постоянной температуре, приведена на рис. 2.3.3.

На кривых ползучести различают обычно три стадии: / - неустановившуюся, когда скорость ползучести убывает вследствие процессов упрочнения при деформации (участок ab); II -установившуюся, когда скорость ползучести постоянна (участок be); III - ускоренную, когда скорость ползучести возрастает до полного разрушения образца (участок cd). Скорость ползучести v обычно определяют дифференцированием кривой ползучести. Таким образом, при малых нагрузках удлинение практически увеличивается со временем только до определенной величины; при больших нагрузках удлинение увеличивается практически равномерно; наконец при еще больших нагрузках удлинение растет с возрастающей Скоростью вплоть до разрушения образца.

о

Время испытания

Рис. 2.3.3. Типичная кривая ползучести

Пример обозначения условного предела ползучести при допуске на деформацию 0,2 % за 100 ч испытания при температуре 700 °С:

700 ст0,2/100-

При этом необходимо указать 5С или 8о, по которым определили предел ползучести.

Пример обозначения предела ползучести при скорости ползучести 1 • 10"5 %/ч при температуре 600 °С:

600

При этом необходимо указать время испытания, за которое была достигнута заданная скорость ползучести.

2.3.2. ИСПЫТАНИЯ НА СЖАТИЕ

Для испытаний на сжатие используют цилиндрические образцы четырех типов:

I- для определения модуля упругости с начальным диаметром Oq = 20 мм и рабочей начальной высотой Л (Лр) = 160 мм;

II- для определения предела пропорциональности и предела упругости с Oq от 10 до 30 мм и Л (Aq) = от 30 до 90 мм;

III- для определения физического предела текучести, условного предела текучести, построения кривой упрочнения до значений логарифмических деформаций

е/<2/31пЛ0/</0,

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]