страница - 46

образцы с До от 10 до 30 мм и высотой *0 = 2,24J0(V/v),

где п - показатель деформационного упрочнения; v - коэффициент приведения высоты, равный 0,5 для образцов III типа;

IV - цилиндр с торцевыми выточками для построения кривой упрочнения с Оо от 10 до 30 мм и Ло по вышеприведенной формуле, но с V = 0,76. Для образцов IV типа допускается h0/d0 = 0. Высоту Hq округляют до целых значений.

При испытаниях погрешность измерения

сжимающей силы F° не должна превышать ± 1 % значения измеряемой величины, начиная с 0,2 наибольшего значения каждого диапазона измерения. Класс точности тензометров 1. Суммарная погрешность измерения и

регистрации силы F° и абсолютной деформации АЛ самопишущим прибором не должна превышать ±2 % измеряемой величины.

Испытание образцов на сжатие проводят в приспособлениях, устанавливаемых в рабочее пространство испытательной машины. Приспособления имеют деформирующие плиты, между которыми устанавливают испытуемый образец, и шариковые направляющие для устранения перекосов. При испытании торцы образцов I и II типов обезжиривают. Торцы образцов III типа допускается смазывать машинным маслом с графитом, жидкостью марки В-32 К или Укринолом. При испытании образцов IV типа торцы обязательно смазываются стеарином, парафином или воском. Толщина смазочного материала должна соответствовать высоте буртиков в торцевой выточке.

Предел пропорциональности при сжатии

с

сп и определяют аналогично апц - расчетным

или графическим способами.

При расчетном способе, когда значение абсолютной деформации образца Ah на степени напряжения А а = 0,02 от ожидаемого предела пропорциональности превысит среднее значение абсолютной деформации Ah (при той же ступени нагружения) на начальном линейном упругом участке в 2 - 3 раза, испытания прекращают. По результатам испытания находят нагрузку Е£ц.

Предел пропорциональности вычисляют по формуле

Предел упругости при сжатии ctq 05 определяют аналогично о0 05 (расчетным или графическим способами) при нагрузке с допуском на величину остаточного укорочения образца.

Образец нагружают до напряжения, соответствующего 10 % от ожидаемого <т05 • ПРИ

этом напряжении на образец устанавливают тензометр. Нагружают образец ступенчато-возрастающим напряжением до 70 - 80 % от

ожидаемого Oq 05. Перепад между соседними

ступенями 10 - 15 % от ожидаемого о~о05.

Продолжают нагружать, уменьшая величину

с

ступеней до 5 % от ожидаемого ст0 q5 . Испытания прекращают, когда остаточное укорочение образца превысит величину допуска.

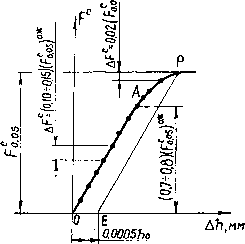

По результатам испытаний строят диаграмму и определяют предел упругости при сжатии (рис. 2.3.4). Масштаб записи по оси абсолютной деформации должен быть не менее 200:1 и по оси нагрузок не более Sq -10 МПа на 1 мм.

Для определения нагрузки /q05 вычис~

ляют деформацию Ah, исходя из базы тензометра. Найденное значение увеличивают пропорционально масштабу диаграммы по оси абсолютной деформации от точки О. Из точки Е проводят прямую ЕР, параллельную прямой OA. Точка пересечения Р с диаграммой определяет высоту ординаты, т.е. нагрузку /05»

соответствующую пределу упругости, который вычисляют по формуле

с Л),05 а0,05 =——>

*0

где .So - начальная площадь поперечного сечения образца.

Физический предел текучести при сжатии

с

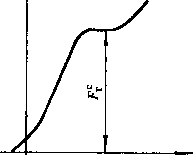

ат определяют по диаграмме, записанной в масштабе: Ah не менее 200:1 и Ff не более

-So • 20 МПа на 1 мм (рис. 2.3.5).

Физический предел текучести определяют по формуле

Рис. 2.3.4. Определение предела упругости при сжатии т, Н ,

ЛЛ,мм

Рис. 2.3.5. Определение физического предела текучести при сжатии

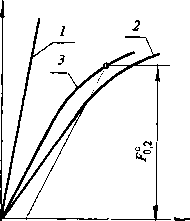

Условный предел текучести при сжатии

а о 2 определяют на образцах, которые нагружают непрерывно до напряжения, превышающего ожидаемое значение условного предела

текучести

, и записывают диаграмму.

Масштаб по оси абсолютной деформации Ah не менее 200:1 и по оси нагрузок не более Sq - 20 МПа на 1 мм. Полученную диаграмму перестраивают с учетом жесткости испытательной машины. По диаграмме (рис. 2.3.6) определяют нагрузку, соотвествующую условие

ному пределу текучести при сжатии Fq 2> который вычисляют по формуле

Построение кривой упрочнения ведут на основе результатов испытания серии одинаковых образцов III или IV типов.

Нагружают образец непрерывно до заданного значения нагрузки. Разгружают образец до нулевой нагрузки. Измеряют конечный диаметр образца dK в двух взаимно перпендикулярных направлениях. Для образцов III типа измеряют конечную высоту образца h.

Для образцов IV типа при логарифмической деформации е; > 1,2 + 1,4 применяют двухступенчатую осадку с переточкой образца. Логарифмическая деформация между осадками должна быть не менее 0,6.

Кривую упрочнения строят в координатах " напряжение течения as - логарифмическая деформация £/", либо в двойных координатах \gas - lge7.

Напряжения течения вычисляют по формуле

где Sx -%d\J4 - конечная площадь поперечного сечения образца после испытания до заданной деформации или при разрушении; dK - конечный диаметр образца после испытания до заданной деформации или при разрушении.

Логарифмическую деформацию е/ вычисляют по формулам:

6j = 1пАо/к - для образцов III типа; 8/ = In SK/Sq - для образцов IV типа.

Кривую упрочнения строят методом корреляционного анализа.

Испытания образцов считают недействительными при отрыве буртиков, разрушении по дефектам металлургического производства (расслои, раковины, плены и т.д.).

0,002АоДА, мм

Рис. 2.3.6. Определение условного предела текучести при сжатия:

1 - характеристика жесткости испытательной

машины; 2 - диаграмма F° — f(Ah), записанная на самопишущем приборе; 3 - диаграмма

F° = f(Ah), построенная с учетом жесткости испытательной машины

2.3.3. ИСПЫТАНИЯ НА УСТАЛОСТЬ.

Усталость - процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к изменению свойств, образованию трещин и разрушению.

Выносливость - свойство материала противостоять усталости.

Зарождение трещины усталости происходит уже после нескольких циклов нагружения, когда движение дислокаций концентрируется на нескольких постепенно углубляющихся и расширяющихся усталостных полосах скольжения. В этих полосах скольжения образуются выдавливания (экструзии) и углубления (интрузии), которые рассматривают как первую стадию образования субмикроскопической трещины. При повышенных температурах происходит образование микротрещин по границам зерен и поверхностям раздела фаз.

При увеличении продолжительности циклического нагружения микротрещины в отдельных кристаллах растут по углом 45 °С к направлению действия внешних нормальных напряжений.

Продолжительность стадии зарождения составляет обычно от 1 до 5 % срока службы до разрушения. Наличие концентраторов напряжения, а также образовавшихся по технологическим причинам или из-за неоднородно-стей структуры, эквивалентно стадии зарождения трещины усталости.

Постепенно растущая усталостная трещина после 50 - 60 % срока службы становится видимой невооруженным глазом. После того, как усталостная трещина займет достаточно большую часть сечения образца или детали в оставшейся части поперечного сечения, действующие напряжения превысят статическую прочность материала и произойдет излом образца или детали. На поверхности излома, различают две макроскопические зоны: зону постепенного распространения трещины с относительно ровной поверхностью и зону долома при последних циклах нагружения с шероховатой поверхностью.

Испытания на усталость проводят при напряжениях (деформациях), близких к синусоидальному закону их изменения во времени. Нагружение образцов осуществляют при постоянстве заданных максимальных Ощах или амгиштудных оа напряжений (деформаций) цикла в процессе всего испытания образца. В пределах намеченной серии испытаний вид нагружения должен быть одинаковым. В пределах от 10 до 300 Гц частота циклов не регламентируется, если испытания проводят в обычных атмосферных условиях или температура образца при испытаниях не поднимается выше 50 °С. Для образцов из сплавов, обнаруживающих ползучесть при 50 °С, допускаемую температуру испытаний устанавливают особо.

Процесс нагружения образца характеризуется циклом напряжений (рис. 2.3.7):

К+<*.)/<»; +*«)/(),

где о~т, хт - средние напряжения цикла; с?а, та - амплитуды цикла; /(/) - непрерывная периодическая функция, характеризующая форму цикла, изменяющаяся в пределах: -1 < /(/) <+1 и, как правило, близкая к синусоиде.

Справедливы следующие соотношения: am=(>(amax+amin);

тт =°>5(W+Tmin);

2ста=±(сттах~сттш)>

2ха = ±(утйХ - Тщш) » где Стпад, o-jnjn - максимальное и минимальное напряжения цикла; 2с?а - размах напряжения цикла.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]