страница - 50

2.3.5. ИСПЫТАНИЯ НА ИЗГИБ

Испытания на изгиб применяют для исследования сравнительно хрупких материалов, например чугунов с пластинчатым графитом, инструментальной стали или керамики. Для вязких металлических материалов изгибающую нагрузку можно продолжать прикладывать за пределом текучести без разрушения материала.

При изгибе образца с симметричным поперечным сечением, в одной из наружных зон возникают растягивающие, а в противоположной - сжимающие напряжения. Напряжения увеличиваются по мере удаления в обе стороны от нейтральной оси, так что самые высокие их значения приходятся на наружные зоны. Бели напряжения при этом достигают предела текучести, наступает пластическое течение.

В упругой области напряжения в поперечном сечении образца распределяются по линейному закону и максимальное значение напряжений в точках z и d выражается как

az = Mblzjl и od = Mbldjl,

где Мь - изгибающий момент; / - момент инерции относительно горизонтальной оси; lz, Id - расстояния точек z и d от горизонтальной оси.

Характеристики прочности и пластичности при изгибе определяют при двух модификациях этого испытания: трехточечном и четырехточечном изгибе.

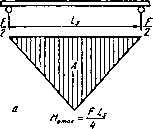

При трехточечном изгибе (рис. 2.3.12, а) наибольший изгибающий момент возникает под влиянием сосредоточенной силы F в середине образца

где Ls - расстояние между опорами.

F

Рве. 2.3.12. Харажтервствжн

В точке приложения нагрузки появляется наибольший упругий прогиб (мм)

где Е - модуль упругости.

Так как при испытании полимерных материалов, разрушение образцов часто не достигается, определяют предельный прогиб при условии, что величина прогиба в точке приложения силы в 1,5 раза превышает толщину образца.

Прочностной характеристикой, соответствующей этому прогибу, является условное временное сопротивление при изгибе. В случае четко выраженного зуба (площадки) текучести определяют условный предел текучести при изгибе.

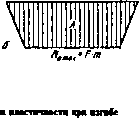

При четырехточечном изгибе (см. рис. 2.12, б) действующая на образец нагрузка F приложена в двух местах на расстоянии т от опор. При таком нагружении между точками приложения нагрузки не возникает усилий среза. Изгибающий момент между точками приложения нагрузки постоянен, т.е.

bmax ~ F т •

Максимальные напряжения между точками приложения нагрузки

amax Em/W.

Наибольший прогиб в середине между точками приложения нагрузки при четырехточечном изгибе относительно линии опор

/шах = *ЦЗ£? -4m2)/ 14EI.

и | ||||

F | т | л | с т | ) |

и | ||||

В отличие от трехточечного при четырехточечном изгибе вследствие постоянства изгибающего момента между точками приложения нагрузки создаются условия, при которых получаемые результаты испытаний правильно характеризуют материал и не зависят от возможных неоднородностей образца (в частности, структурных) в области максимального изгибающего момента.

Для проведения испытания на изгиб применяют только цилиндрические или призматические образцы.

Образцы кладут на гладкие цилиндрические опоры и равномерно нагружают в соответствии с выбранной схемой испытаний с помощью одного или двух пуансонов.

Перед началом испытания точно устанавливают расстояние между опорами (для цилиндрических образцов Ls = 20o*q).

Испытания на загиб и на плоский изгиб используют для контроля способности металлического материала или сварного соединения деформироваться при комнатной температуре. Предварительно определяют влияние свойств самого материала (твердости или прочности) и влияние толщины материала, так как с увеличением этих характеристик снижается способность к изменению формы.

При проведении испытаний образцы (в большинстве случаев полосы шириной b = 30 + 50 мм и длиной 20 - 300 мм) медленно изгибают в специальном изгибающем приспособлении. В результате испытания определяют угол загиба а, на который был изогнут материал в момент появления первой трещины на растягиваемой стороне. Испытание можно также закончить по достижении предварительного угла загиба, при котором еще не образовалось ни одной трещины. Максимальный угол загиба при этом испытании

180°.

В большинстве случаев испытания проводят с помощью соответствующих приспособлений в универсальных разрывных машинах, обеспечивающих непрерывный и медленный изгиб образца. В простейшем случае испытание на плоский изгиб можно провести на наковальне или валу. Испытываемый материал

сначала отгибают до угла 90°, а затем продолжают изгибать с помощью ударов молота до появления первой трещины.

При испытании на плоский изгиб образцов с надрезом последний наносят на одну

сторону образца (геометрия надреза: угол 60° , глубина 20 % толщины листа). Эти испытания должны характеризовать влияние надреза на способность к деформации.

Испытаниями на плоский изгиб контролируют дефекты прокатки, ликвацию и неоднородность по толщине листа. Для этого вырезают полосы шириной 20 мм в направлении прокатки, сначала изгибают их под прямым углом, затем между концами полосы закладывают полоску материала той же толщины и окончательно сгибают под прессом. На внешней стороне не должно быть никаких трещин.

Испытания на изгиб применяют также для контроля сварных швов при сварке встык. Поперек направленного шва вырезают полосу шириной 2 мм так, чтобы шов находился в центре образца. Корень шва изгибают нажимным пуансоном и определяют угол а, при котсфом наблюдается появление первой трещины на растягиваемой стороне. Если ставится целью получение .разрушения при изгибе, то можно сделать надрез для подавления деформации на растягиваемой стороне шва.

При статическом кратковременном нагружении определяют характеристики трещи-ностойкости металлов по образцам с предварительно нанесенной усталостной трещиной толщиной не менее 1 мм при температуре от

минус 269 до плюс 600° С.

При записи диаграмм "нагрузка - смещение" или "нагрузка - прогиб" определяют основные характеристики трещиностойкости: силовые, деформационные и энергетические. Трещиностойкость оценивают по одной или нескольким силовым, деформационным и энергетическим величинам, полученным с помощью испытательных машин с механическим, гидравлическим или электрогидравлическим приводом.

2.3.6. ИСПЫТАНИЯ НА КРУЧЕНИЕ

При испытании на кручение определяют следующие механические характеристики металлов: модуль сдвига, предел пропорциональности, предел текучести, предел прочности (условный), предел прочности (истинный), максимальный остаточный сдвиг, характер разрушения (срез или отрыв).

Модуль сдвига - отношение касательного напряжения к упругой угловой деформации в точке. Обозначение б1 (МПа).

Предел пролорцнопял1Аостн при вручении - касательное напряжение в периферийных точках поперечного сечения образца, вычисленное по формуле для упругого кручения, при котором отклонение от линейной зависимости между нагрузкой и углом закручивания достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации и осью нагрузок, увеличивается на 50 % своего значения на линейном участке. Обозначение тп ц (МПа).

Предел текучести при кручении - касательное напряжение, вычисленное по формуле для упругого кручения, при котором образец получает остаточный сдвиг, равный 0,3 %. Обозначение т0 3 *(МПа).

Предел прочности при кручении - касательное напряжение, равное отношению наибольшего момента при кручении, предшествующего разрушению, к полярному моменту сопротивления сечения образца для испытания. Обозначение хт (МПа).

Истинный предел прочности при кручении - наибольшее истинное касательное напряжение при разрушении образца, вычисленное с учетом перераспределения напряжений при пластической деформации. Обозначение %к (МПа).

Максимальный остаточный сдвиг при кручении - максимальная угловая деформация в точке на поверхности образца в момент разрушения. Обозначение (радиан).

Срез или отрыв - характер разрушения при кручении.

Для испытания на кручение в качестве основных принимают цилиндрические образцы с диаметром рабочей части 10 мм и расчетной длиной 100 и 50 мм, с головками на концах для закрепления в захватах испытательной машины.

Определение модуля сдвига при кручении.

Образец устанавливают и закрепляют в захватах испытательной машины. Нагружают образец крутящим моментом, соответствующим касательному напряжению т0, составляющему 10 % ожидаемого предела пропорциональности материала, закрепляют на рабочей части образца угломер и отмечают первоначальное показание угломера, принимаемое за нулевое.

Нагружение образца крутящим моментом осуществляют равными ступенями.

Модуль сдвига при кручении вычисляют по формуле

„ ДГ/ G =-,

где Д Т - ступень нагружения; / - расчетная длина образца, мм; Дф - среднее арифметическое значение углов закручивания на расчетной длине образца, приходящихся на одну ступень нагружения, рад; Iр - полярный момент инерции, мм4.

Оf

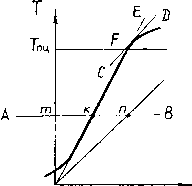

Рве. 2.3.13. Определение предела пропорцаовальностн при кручении

Определение предела пропорциональности при кручении. Нагружают образец вначале большими, а затем малыми ступенями, отмечая после каждой ступени нагружения угловую деформацию. Нагружение ступенями осуществляют до 80 % ожидаемого предела пропорциональности. Значение малой ступени нагружения должно соответствовать увеличению касательного напряжения не более 10 МПа.

Испытания прекращают, когда угловая деформация от нагружения на малую ступень превысит не менее чем в два раза среднее значение угловой деформации, полученное на предыдущих ступенях нагружения на линейном участке. Значения приращения угла закручивания на малую ступень нагружения определяют на линейном участке.

По результатам испытаний: находят нагрузку ТШу соответствующую подсчитанному значению приращения угла закручивания.

Нагрузка 7 может быть также определена по диаграмме деформации (рис. 2.3.13), если масштаб диаграммы обеспечивает не более 0,05 % относительно сдвига на 1 мм оси абсцисс и не более 5 МПа касательного напряжения на 1 мм оси ординат. Для определения 7щд по диаграмме проводят прямую ОЕ, совпадающую с начальным прямолинейным участком кривой деформации. Через точку О проводят ось ординат ОТ, затем прямую АВ> параллельную оси абсцисс на произвольном уровне, и на этой прямой откладывают отрезок кп, равный половине отрезка тп. Через точку п и начало координат проводят прямую On и параллельно ей касательную CD к кривой деформации. Ордината точки касания F

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]