страница - 51

соответствует Тт. Предел пропорциональности при кручении вычисляют по формуле

ТИЦ =

где Wp - полярный момент сопротивления, мм3.

Для образца круглого сечения момент сопротивления вычисляют по формуле

16

Определение предела текучести при кручении. Деформацию до предела пропорциональности считают упругой, а за пределом пропорциональности - остаточной. Вычисляют относительный сдвиг в процентах по формуле

Упц -"

21

100,

где фпц - угол закручивания образца на его расчетной длине, соответствующий пределу пропорциональности при кручении, рад; D -диаметр рабочей части образца, мм; / - расчетная длина образца, мм.

Прибавляют к относительному сдвигу упц допуск на остаточный сдвиг 0,3 % и по

величине упц+ 0,3 % находят соответствующий пределу текучести угол закручивания расчетной длины образца.

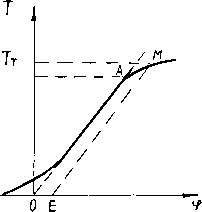

Рве. 2.3.14. Определение предела текучести при кручении

Продолжают нагружение образца за пределом пропорциональности до тех пор, пока не будет достигнут угол закручивания фг, соответствующий значению улц+ 0,3 %, и фиксируют нагрузку TJy соответствующую пределу текучести.

Нагрузка Тт может быть также определена по диаграмме деформаций (рис. 2.3.14), если масштаб диаграммы обеспечивает не более 0,05 % относительного сдвига на 1 мм оси абсцисс и не более 5 МПа касательного напряжения на 1 мм оси ординат. Для определения Тт от начала координат О стсладывают по оси абсцисс отрезок ОЕ, соответствующий остаточному сдвигу у = 0,3 %. Начальная криволинейная часть диаграммы исключается. Параллельно прямой OA проводится прямая ЕМ до пересечения с кривой (точка М). Ордината точки М пересечения прямой с кривой диаграммы является значением нагрузки Тт> соответствующей пределу текучести. Предел текучести при кручении т0 3 в МПа вычисляют по формуле

wp

Определение условного предела прочности при кручении. Устанавливают и закрепляют образец в захватах испытательной машины и нагружают до разрушения, фиксируя разрушающую нагрузку Тк. Одновременно регистрируют максимальный угол закручивания Фтах на расчетной длине образца, который используется при подсчете Ymax- Условный предел прочности при кручении тпц в МПа вычисляют по формуле

т =

Определение истинного предела прочности при кручении. Устанавливают и закрепляют образец в захватах испытательной машины и нагружают до появления пластических деформаций. Ступенчато догружают образец до разрушения, фиксируя нагрузки 7} и соответствующие им углы закручивания ф/ на расчетной длине образца в процессе монотонного

деформирования образца с заданной скоростью.

Относительные углы закручивания вычисляют в рад/мм по формуле

v, =

/

Истинный предел прочности при кручении г* в МПа

dv

ще Тх - крутящий момент при разрушении образца; vK - относительный угол закручивания при разрушении образца, рад/мм;

(dT)

— - величина, определяемая графически.

Максимальный остаточный сдвиг при кручении

у

~ 21

если величина сдвига не превышает ОД рад.

При большой деформации максимальный остаточный сдвиг определяют по формуле

= arctg\

max

21

где фщах - максимальный угол закручивания на расчетной длине образца, рад. Допускается выражать Ушах в процентах, путем умножения подсчитанной величины на 100.

2.3.7. ИСПЫТАНИЯ НА ТВЕРДОСТЬ

2.3.7.1. ОБЩИЕ СВЕДЕНИЯ

Твердость - характеристика материала, зависящая от совокупности его пластических и упругих свойств и характера напряженного состояния, проявляющаяся в способности оказывать сопротивление при деформации участка поверхности тела из этого материала.

Из определения следует связь твердости с другими параметрами механического состояния, позволяющая количественно характеризовать твердость.

Герц впервые в свое время предложил абсолютной твердостью назвать наибольшее нормальное напряжение, действующее на участке соприкосновения двух шаров, изготовленных из испытуемого материала, при сжатии их до появления остаточных деформаций. В дальнейшем оказалось, что твердость по Герцу зависит от диаметра испытуемых шаров и, следовательно, не может рассматриваться как характеристика материала. Возобладала точка зрения, что мерой твердости следует считать отношение напряжения к образующейся деформации.

Твердость материала, определенная любым способом, является вторичной механической характеристикой, закономерно связанной с первичными характеристиками - параметрами диаграммы одноосного растяжения, а также параметрами условий измерения (усилие вдавливания, угол индентора и т.д.).

Для количественного определения твердости металлов и сплавов применяют как методы механического нагружения образца, так и косвенные методы контроля (схема 2.3.1).

Методы определения твердости I

—

Механические | |||

Статические | Динамические | ||

[Бринелля!

Роквелла

Супер-Роквелла

[5ъ

[Луэрбаха Герберта""}

Шора (Монотрон)

Шора (Склероскоп

[

Немеханические

Неразрушающего контроля

Резания

I Виккерса I

Мартенса

шкале Moccal

Схема 2.3.1.

Наибольшее применение получили статические методы определения твердости. Стандартными методами являются в первую очередь методы Бринелля, Роквелла и Виккер-са. Из динамических методов получили применение, особенно в цеховых условиях, методы царапания (Мартенса, по минералогической шкале Мосса), по длительности качания коромысла индентора (Герберта), методы ударного отскока и ударного отпечатка (последние, в частности, применяются для контроля крупногабаритных деталей). Резание сверлом или напильником является неточным методом определения твердости.

Перспективным и высокоточным мето-

дом является метод непрерывного вдавливания, при котором записьгвается диаграмма перемещения, возникающего при внедрении индентора, с одновременной регистрацией усилий. Этот метод аналогичен прочностным методам, применяемым при растяжении образцов. Его применение ограничено сравнительно высокой стоимостью испытуемого оборудования.

Акустические, магнитные, электромагнитные, рентгеновские методы неразру-шающего контроля для определения твердости пока еще не получили широкого применения. Особенности основных методов измерения твердости сравниваются в табл. 2.3.2.

2.3.2. Особенности различных методой измерения твердости

Методы | Способ измерения и форма индентора | Нагружение F,H | Допустимая шероховатость поверхности Ra | Примечание |

Бринелля | По диаметру отпечатка от шарика ( d = 1,0 + 10 мм) | Статическое, 24,5 - 29430 | 1,25 - 2,5 | Широко применяемый метод, в частности, для чугунных деталей НВ = 18,5 + 5 884 МПа |

Роквелла | По глубине вдавливания, алмазный конусный наконечник или шариковый стальной (d = 1,588 мм; 3,175 мм) | Статическое, 490,3 - 1373 | 0,38 - 0,63 | Широко применяемый метод, легко автоматизируется |

Супер-Роквелла | По глубине вдавливания, алмазный конус, шарик d = 1,588 мм | Статическое, 147,1 - 441,3 | 0,08 - 0Д6 | Применяется для нежестких деталей |

Виккерса | По глубине вдавливания или по диагонали отпечатка; алмазный наконечник в форме правильной четырехгранной пирамиды | Статическое, 9,807 - 980,7 | 0,02 - 0,04 | Наиболее универсальный - точный метод, широко применяется в том числе и для нежестких деталей |

Людвика | По диаметру отпечатка, победитовый конус | Статическое, 20000 | НЛ не зависит от нагрузки | |

Шора (Монотрон) | При заданной глубине отпечатка h = 0,045 мм, стальной или алмазный шарик | Статическое | 0,63 - 1,25 | НВ = (5 + 10) НШ |

Мартенса | По ширине царапины, алмазный конус или пирамида | Динамическое | Определяется сопротивление разрыву |

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]