страница - 52

2.3.7.2. ИСПЫТАНИЯ НА ТВЕРДОСТЬ ПО БРИНЕЛЛЮ

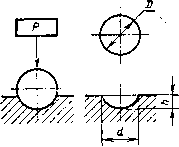

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием нагрузки, приложенной перпендикулярно поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки (рис. 2.3.15).

Твердость по Бринеллю - НВ (HBW) -твердость, выраженная отношением приложенной нагрузки F к площади поверхности сферического отпечатка А.

НВ - при применении стального шарика (для металлов и сплавов с твердостью не более 450 единиц);

HBW - при применении шарика из твердого сплава (для металлов и сплавов с твердостью не более 650 единиц).

Обозначения параметров приведены ниже:

D - диаметр шарика;

F - испытательная нагрузка, Н;

К - соотношение между нагрузкой и квадра-

0Д02 F( F\ том диаметра шарика —— 1 , Н/мм2;

h - глубина отпечатка, мм; d - диаметр отпечатка, мм: А - площадь отпечатка, мм2; s - толщина образца, мм; НВ - твердость по Бринеллю.

Испытания проводят при температуре

Во время испытаний прибор

(»!g)-c.

должен быть защищен от ударов и вибраций. Опорные поверхности рабочего столика и образца должны быть очищены от посторонних веществ. Образец должен лежать на подставке устойчиво, исключая возможность его смещения и прогиба во время испытаний.

Шарик с подготовленной площадкой должен соприкасаться без удара в направлении, перпендикулярном к испытуемой площадке. Продолжительность выдержки под нагрузкой должна быть от 10 до 15 с для черных металлов, для цветных металлов и сплавов - от 10 до 180 с, в зависимости от материала и его твердости.

Расстояние между центрами двух соседних отпечатков должно быть не менее 4dy а расстояние от центра отпечатка до края образца (изделия) - не менее 2y5d; для металлов с твердостью менее 35 НВ эти расстояния должны быть соответственно 6d и 3d.

Поверхность образца или испытуемого изделия должна быть ровной, гладкой и свободной от окисной пленки. При подготовке поверхности образца необходимо принять меры, исключающие изменение свойств металла из-за нагрева или наклепа.

Рве. 2.3.15. Схема

измерения твердости

При определении твердости шариком диаметром 1 мм поверхность образца должна быть отполирована.

Толщину образца (изделия), подвергаемого испытанию, выбирают таким образом, чтобы на противоположной стороне образца после испытания не было заметно следов деформации.

Отклонение среднего диаметра, шероховатость поверхности и отклонение от сферической формы шариков из твердого сплава должны соответствовать третьей степени точности шариков по соответствующему ГОСТу.

Испытания проводят с применением нагрузок, зависящих от соотношения К и D (табл. 2.3.3).

Диаметр шарика и соответствующую нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах от 0,25 до 0,6/). При несоблюдении этих требований необходимо изменить условия испытания (диаметр шарика и нагрузку).

Для выбора К - соотношения между нагрузкой и квадратом диаметра шарика - рекомендуется пользоваться данными табл. 2.3.4.

Минимальная толщина образца должна быть не менее 8-кратной глубины отпечатка и определяться по формулам:

J £ 8

0,102 F kDHB

s 2S-

nDHB

(FbH);

OF в кгс).

Диаметр отпечатка измеряют с помощью микроскопа или других приборов с погрешностью измерения:

±0,25 % - для шариков диаметром 5 и 10

мм;

±0,5 % - для шариков диаметром 1,2 и 2,5 мм.

Диаметр отпечатка измеряют в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое значение двух измерений. При этом разность измерении диаметров одного отпечатка не должна превышать 2 % меньшего из них.

Число твердости определяется по формулам:

НВ = °>l02F =0Д02 • 2F

когда F выражена в Н;

А *d{d-Jd2 -</2)

когда F выражена в кгс.

При твердости металлов менее 450 единиц применяют стальные шарики или шарики

из твердого сплава, при твердости более 450 единиц - из твердого сплава.

При измерении твердости обозначение НВ дополняется индексами, указывающими условия измерения в следующем порядке: первая цифра перед НВ указывает твердость в МПа (кгс/мм2), первая цифра после НВ указывает диаметр шара в миллиметрах, вторая -нагрузку в Н (кгс) и третья - продолжительность выдержки под нагрузкой в секундах.

Например: 3000 НВ 2,5/1838,7/10 означает твердость по Бринеллю, равную 3000 МПа, при испытании шаром диаметром 2,5 мм под нагрузкой 1838,7 Н при выдержке в течение 10 с.

При испытании на твердость шаром из карбида вольфрама обозначение НВ дополняется буквой W с сохранением указанных индексов.

По значениям твердости по Бринеллю НВ можно определить временное сопротивление при растяжении ав в месте испытания.

2.3.3. Значения испытательной нагрузки F

Диаметр шарика | Нагрузка F, Н(кгс), для К | |||||

D, мм | 30 | 15 | 10 | 5 | 2,5 | 1 |

1,0 | 294,2 |

| 98,07 | 49,03 | 24,52 | 9,807 |

(30) | (Ю) | (5) | (2,5) | (1) | ||

2,0 | 1177 | - | 392,3 | 196,1 | 98,07 | 39,23 |

(120) | (40) | (20) | (Ю) | (4) | ||

2,5 | 1839 | - | 612,9 | 306,0 | 153,0 | 60,80 |

(187,5) | (62,5) | (31,2) | (15,6) | (6,2) | ||

5,0 | 7355 | - | 2452 | 1226 | 612,9 | 245,2 |

(750) | (250) | (125) | (62,5) | (25) | ||

10,0 | 29420 | 14710 | 9807 | 4903 | 2452 | 980,7 |

(3000) | (1500) | (1000) | (500) | (250) | (ЮО) | |

2.3.4. Значения К

Материал | Твердость по Бринеллю | К |

Сталь, чугун, высокопрочные сплавы (на основе никеля, кобальта и др.) | До 140 140 и более | 10 30 |

Титан и сплавы на его основе | От 50 | 15 |

Медь и сплавы на ее основе, легкие металлы и их сплавы | Менее 35 От 35 | 5 10 |

Подшипниковые сплавы | От 8 до 50 | 2,5 |

Свинец, олово и другие мягкие металлы | До 20 | 1 |

2.3.7.3. ИСПЫТАНИЯ НА ТВЕРДОСТЬ ПО РОКВЕЛЛУ

Твердость по Роквеллу определяется разностью между условной максимальной глубиной проникновения индентора и остаточной глубиной его внедрения под действием основной нагрузки F\, после снятия этой нагрузки, но при сохранении предварительной нагрузки

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или стального сферического наконечника (шкалы В, Е, Ff G, Ну К) под действием последовательно прилагаемых предварительного Fq и основного F\ усилий и в определении глубины внедрения наконечника после снятия основного усилия F\.

Обозначения параметров, их определения и схемы приложения нагрузки при определении твердости приведены ниже: а - угол при вершине алмазного конусного наконечника, градус;

R - радиус сферической части алмазного конусного наконечника, мм; D - диаметр шарика, мм; Fq - предварительная нагрузка, Н (кгс); F\ - основная нагрузка, Н (кгс); F - общая нагрузка Fq + F, Н (кгс);

Ло и h\ - глубина внедрения наконечника под действием предварительной нагрузки и основной нагрузки, мм;

е - глубина внедрения наконечника после снятия основной нагрузки в единицах измерения 0,002 мм;

HRA, HRC, HRD - твердость по Роквеллу по

шкалам А, Си/)- (100-е) единиц твердости; HRB, HRE, HRF, HRG, HRH, HRK - твердость по Роквеллу по шкалам В, Е, F, G, Ну К- (130-е) единиц твердости.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр. Например, 6l,5HRC - твердость по Роквеллу 61,5 единиц по шкале С.

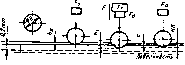

Схема измерения твердости при применении алмазного наконечника показана на рис. 2.3.16, стального наконечника - на рис. 2.3.17.

Наконечник алмазный конусный имеет

угол при вершине 120°, радиус сферической части 0,2 мм. Наконечник шариковый стальной имеет диаметр 1,588 (шкалы В, F, G) и 3,175 мм (шкалы Е, Н, К). Шероховатость поверхности шарика Ra не более 0,040 мкм.

tOff

Поверхность образца

Исходная линия измере-

1

Рас. 2.3.16. Схема проведения измерения твердости

образца

по $\ | Нсхоонся линия измерения | |||

1 11— | г. | |||

1 £ * | ||||

«а* | ||||

J | .j*3i г- oBLi | |||

Рис. 2.3.17. Схема i при 1

I измерения твердости

Предельные отклонения диаметров шарика не должны превышать:

±0,003 мм - для шарика диаметром 1,588

мм;

±0,004 мм - для шарика диаметром 3,175

мм.

У метода Роквелла по сравнению с методом Бринелля следующие преимущества:

возможность проводить испытания высокой твердости путем отсчета по шкале индикатора без вычисления или пользования специальными таблицами;

малая повреждаемость поверхности в результате его применения;

высокая производительность измерения.

В методе Роквелла за единицу твердости С принимают перемещение 0,002 мм.

Нагрузки по методу Роквелла строго регламентированы (табл. 2.3.5).

Толщина образца (или изделия) должна не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основной нагрузки F\.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]