страница - 67

ние 1 ... 2 ч в нормальных атмосферных условиях восстановления.

Испытания тепловыделяющих изделий без электрической нагрузки проводят при несколько другом порядке установки температуры в камере. В* приведенную методику вводят изменения, связанные с тем, что температура контролируемого участка (узла) изделия определяется не только температурой окружающей среды, но и теплотой, выделяемой изделием. В связи с этим при испытаниях в камере устанавливают температуру, которая была бы у контролируемого участка при условии тепловыделения испытуемого изделия, находящегося в условиях свободного обмена воздуха при заданной температуре.

В качестве контролируемого участка изделия выбирают участок с наибольшей температурой или с температурой, наиболее критичной для работоспособности изделия. Температуру контролируемого участка изделия определяют путем предварительного испытания изделия. В камеру, имитирующую условия свободного обмена воздуха, помещают одно или несколько изделий и повышают температуру до заданного значения. Устанавливают режим, обеспечивающий номинальную или максимально допустимую электрическую нагрузку. В стационарном тепловом состоянии изделия определяют контролируемый участок.

Реализация указанных методов измерений температуры встречает определенные трудности, поэтому если повышенная рабочая

температура изделия не превышает 100° С и температура перегрева изделия, равная разности температур контролируемого участка (узла) изделия и окружающей среды, не превышает

80 °С, то температуру контролируемого участка можно определить в нормальных климатических условиях. Изделие устанавливают в помещении (вне камеры), исключающем воздействие солнечного излучения и сквозняков, подают электрическую нагрузку и после достижения предполагаемых критических точек определяют контролируемый участок. Для измерения температуры следует воспользоваться переносным термометром. Причем в случае, если габаритные размеры и масса изделия малы, целесообразно воспользоваться бесконтактным термоизмерительным прибором.

Испытания тепловыделяющих изделий под электрической нагрузкой могут проводиться в двух режимах: при контроле температуры в камере или на поверхности изделия. Указанные испытания могут осуществляться в камере, позволяющей имитировать условия свободного обмена воздуха, или в камере с принудительной циркуляцией воздуха. Известно, что воспроизведение условий свободного обмена воздуха в камере при испытаниях весьма затруднительно, так как даже в очень больших

камерах циркуляция воздуха и распределение температуры вокруг изделия не соответствуют условиям реальной эксплуатации. Однако экспериментально установлено, что при обеспечении выполнения определенных ограничений возможно воспроизведение в камере условий, близких к условиям свободного обмена воздуха.

В первом случае указанные ограничения заключаются в том, что полезный объем камеры после размещения в нем испытуемого изделия должен обеспечить указанные в НТД минимально допустимые расстояния между испытуемыми изделиями, а также между изделиями и стенками камеры.

Во втором случае ограничения заключаются в том, что температура перегрева, определяемая как разность температур контролируемого участка (узла) изделия и окружающей среды, определенная в нормальных климатических условиях, не превышает 25° С и разность между указанной в НТД на изделие повышенной рабочей температурой и температурой нормальных климатических условий испытаний не превышает 35 °С .

Для изделий с объемом не более 10~3 м3, у которых рассеиваемая мощность не превышает 50 Вт, рекомендуемое минимально допустимое расстояние между поверхностью изделия и стенкой камеры должно составлять 0,1 м. Для изделий того же объема, но с большей рассеиваемой мощностью (50 ... 100 Вт) рекомендуемое минимально допустимое расстояние между любой поверхностью изделия и соответствующей стенкой камеры должно быть не менее 0,2 м.

Если размеры камеры по сравнению с размерами изделия недостаточно велики и теплорассеяние изделия нарушает тепловой режим камеры, то применяют камеры с принудительной циркуляцией воздуха.

При скорости воздушного потока, не превышающей 2 м-с1, распределение температуры по испытуемому изделию зависит не только от системы нагрева, но и от скорости воздушного потока, а также от расположения изделия по отношению к направлению циркуляции воздуха. В связи с этим целесообразно помимо контроля температуры камеры, осуществляемого термодатчиками, входящими в ее конструкцию, помещать в камеру измерительные термодатчики. Их располагают в точках на условной горизонтальной плоскости, находящейся ниже изделия на расстоянии, не превышающем 5 см, на середине расстояния между изделием и боковой стенкой камеры, что уменьшает влияние на них восходящих конвективных потоков. Минимально допустимое расстояние между тепловыводящими изделиями и стенками камеры выбирают в соот-

ветствии с изложенными выше рекомендациями.

Определение минимально допустимого расстояния между тепловыделяющими изделиями основано на учете зависимости теплообмена от одновременно протекающих процессов конвекции и теплового излучения. Рекомендуется следующая методика определения указанного расстояния. Изделия устанавливают в камеру, как при испытаниях. Включают принудительную циркуляцию воздуха без системы обогрева, если это позволяет конструкция камеры. Включают питание и поддерживают изделия до установления стационарного теплового режима, при котором температура поверхности изделий остается неизменной. Измеряют температуру поверхности изделий в идентичных точках. Изменяя расстояния между изделиями, измеряют разность температур между идентичными точками на поверхностях изделий. За минимально допустимое расстояние между тепловыделяющими изделиями принимают расстояние, при котором эта разность температур не превышает 5 °С .

Особенностью метода испытаний тепловыделяющих изделий под электрической нагрузкой в камере с принудительной циркуляцией воздуха является необходимость измерения температуры в определенных точках на поверхности изделия, а иногда даже внутри него. В связи с этим оказывается целесообразным, во-первых, устанавливать в камере измерительные термопреобразователи на расстоянии 5 см от контрольного участка (узла) изделия, во-вторых, осуществлять такую регулировку температуры в камере, при которой рабочая температура контролируемого участка изделия определяется совместным нагревом, вызванным работой камеры и электрической нагрузкой изделия.

Если в изделиях имеются узлы, которые при испытании на воздействие повышенной рабочей температуры приобретают температуру ниже, чем некоторая предельная опасная для них температура, то проводят испытания на воздействие повышенной предельной температуры среды. Указанные испытания осуществляют в камере под электрической нагрузкой или без нее по рассмотренным выше методикам, проводя нагрев до установления предельных температур, предусмотренных НТД. Выполнение указанных испытаний позволяет проверить способность изделия и определенных узлов выдерживать воздействие опасной для них повышенной предельной температуры.

Особенностью метода испытаний является то, что после достижения заданной предельной температуры изделие выдерживают при этой температуре до достижения теплового равновесия в течение времени, установленного в НТД, но не менее 30 мин.

1 J | ||

7- | ||

6 | t |

Рве. 2.5.5. График измевеваш температуры во времени:

1 - начальная температура; 2 - температура испытания; 3 - скорость изменения температуры

0,7 ... 1 °С /мин; 4 - скорость изменения температуры

0,5 ° С /мин; 5 - момент включения изделия; 6 - длительность выдержки; температура.

—• — — — - нетепловыделяющего изделия; —— • — - тепловыделяющего изделия; —— - в камере

При испытании нетепловыделяющих изделий рекомендуется задавать высокую скорость воздуха в испытательной камере (не менее 2 мвс-1), что вызывает повышение (понижение) температуры изделия.

При испытании тепловыделяющих изделий рекомендуется снижать скорость воздуха или, если это возможно, осуществлять испытания в условиях свободного обмена воздуха, что приведет к повышению температуры самых горячих точек испытуемого изделия.

Для достижения воспроизводимости результатов испьгганий рекомендуется пользоваться определенным графиком изменения температуры во времени (рис. 2.5.5). Данный график отличается от рассмотренных выше более узким диапазоном начальной температуры (25 ± 3 °С), определенной скоростью изменения температуры воздуха в камере в период установления температуры испытания, длительностью выдержки, отсчитываемой с момента достижения в камере заданного значения температуры воздуха.

2.5.3. ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ

2.5.3.1. УСЛОВИЯ ИСПЫТАНИЙ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Результаты испытаний различных изделий на изменение температуры существенно зависят от таких свойств изделий, как теплоемкость, теплопроводность и тепловое расширение; от применяемых в их конструигиях материалов; от системы охлаждения, опреде-

дающей распределение температуры внутри изделия и ряда других факторов.

Основными параметрами, характеризую-пщми процесс яспытавяй ня изменение температуры, являются: исходная (нормальная) температура, повышенная и пониженная температура, скорость изменения температуры, длительность выдержки при различных температурах, интервал между выдержками при двух крайних температурах, число циклов. Под циклом испытания понимают выдержку от исходной температуры до первой испытательной температуры, затем до второй испытательной температуры и снова до исходной температуры.

Одним из важных параметров является длительность выдержки, которую следует связывать с температурой постоянной времени изделия или входящих в него элементов (деталей).

Температурная постоянная времени изделия зависит от свойств и подвижности окружающей среды. При этом для некоторых конструкций изделий температурные постоянные времени наружных и внутренних деталей будут различными. В связи с этим следует определять температурную постоянную времени деталей, расположенных на большом расстоянии от поверхности изделия, на нагрев которых требуется затрачивать больше времени, а также деталей, наиболее критичных к изменению температуры.

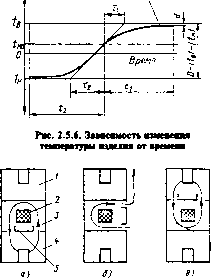

Для определения температурной постоянной времени необходимо снять зависимость изменения температуры изделия от изменения температуры окружающей среды во времени. Критерием прекращения снятия указанной характеристики является достижение стационарной температуры изделием.

Значение температурной постоянной времени т определяется точкой пересечений касательной к экспериментально определенной характеристике, проведенной из точки

начального значения температуры fHo> с линиями, ограничивающими диапазон температур испытания гв и гн . При этом будут получены два значения постоянной времени %\

и %2 соответственно для повышенной и пониженной температур (рис. 2.5.6).

Таким образом, при выборе длительности выдержки t\ и t2 соответственно fB и

гн исходят из следующих условий: если d -разность между температурами испытательной среды и изделием меньше 0,01Z) - разности между повышенной (/в) и пониженной (/н ) температурами испытаний, то длительность выдержки t > 5 т , а если d < ОД D , то />2,5т.

Температура изделия

Рис. 2.5.7. Схема работы однокамериоВ установки с заслонкой:

1 - камера тепла; 2 - корзина для изделий; 3 - зона испытаний; 4 - камера холода; 5 - заслонка

Воспроизведение условий испытаний на воздействие изменения температуры осуществляют с помощью различных испытательный установок.

Для испытания изделий на постепенное изменение температуры находят применение комбинированные термокамеры (тепла и холода) с прямым (непосредственным) и с косвенным термостатированием. Лучшие результаты дает применение камер с косвенным термостатированием, оснащенных аналоговыми или цифровыми средствами автоматического регулирования температуры.

Для испытаний изделий на тепловой удар находят применение однокамерные и двухкамерные установки. Однокамерные установки обеспечивают поочередную подачу в зону испытаний камеры нагретого или охлажденного воздуха с помощью специальной заслонки или цилиндрической вращающейся камеры. О д-нокамерная установка с заслонкой (рис. 2.5.7) может работать в двух-и в трехзонном режимах.

В однокамерной установке с вращающейся цилиндрической камерой в зависимости от ее угла поворота зона испытаний соединяется с источниками нагретого или охлажденного воздуха (рис. 2.5.8). При этом также возможно осуществление двух- или трехзонного режима работы.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]