страница - 72

90 70 50

t,cc

+5 35 25

15

Период

Первый

стабилизации t цин/г 75%

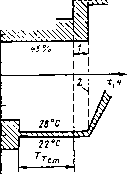

Рис. 2.5.22. Период стабилизации tj :

1 - время, требуемое для достижения ф = 95+ 100 % (не более); 2 - начало первого цикла

55 +5 Э5 25

\<р-80:тГе <р-55Ю0% (р*В0-Ю0Уо

Л—I I I I « - I 1 II I

О 2 т 6 8 W /2 /f 16 19 20 t, Ч

Рис. 2.5.23. Испытания изделий с i

г 16 + 8 ч

1) в I части цикла (рис. 2.5.23) температура в камере повышается в течение 1,5 ... 2,5 ч от уровня температуры лаборатории (25 ± 10 °С) до установленного значения, указанного в табл. 2.5.2. При этом относительная влажность должна составлять 80 ... 100 %. В течение этого периода на изделиях должна конденсироваться влага. Затем в любой точке полезного объема камеры должна поддерживаться заданная температура в течение 16 ч, но не менее 4 раз в 1 ч должны иметь место периодические колебания температуры в 2 ... 3°С при условии, что температура остается в диапазоне 53 ... 57 °С . В течение этого периода относительная влажность должна составлять 95 ... 100 % и на изделиях появится влага;

2) во II части цикла изделие в камере охлаждается до уровня температуры лаборатории, но не менее чем на 5 °С ниже указанной в табл. 2.5.2. Относительная влажность при этом должна быть 80 ... 100 % вплоть до окончания цикла длительностью 24 ч. В течение этого периода времени на изделиях не должно появляться капель воды.

Время выдержки отсчитывается с момента включения камеры. Скорость повышения температуры и влажности при проведении каждого цикла должна обеспечивать конденсацию влаги на изделиях.

Особенностью испытаний в циклическом режиме (цикл 12+12 ч) является некоторое отличие временных изменений значений параметров, характеризующих процесс испытаний.

Период стабилизации заканчивается выдержкой изделия в испытательной камере в течение последнего часа при температуре

окружающей среды 25 ± 3 °С и относительной влажности не менее 95 %. Значения параметров испытательных режимов выбирают из табл. 2.5.3 в зависимости от степени жесткости испытаний, установленной для изделия.

24-часовой цикл испытаний начинается с постепенного повышения температуры в течение 3 ч ± 30 мин до значения, указанного в табл. 2.5.3. Скорость повышения температуры может быть определена по заштрихованным участкам графиков, приведенных на рис. 2.5.24. Относительная влажность в этот период времени должна быть не менее 95 %, за исключением последних 15 мин, когда она должна быть не менее 90 %. Во время повышения температуры на изделиях должна конденсироваться влага. Условием выпадения росы является то, что температура поверхности изделий должна быть ниже точки росы воздуха в камере. Далее температура в камере поддерживается в переделах заданного значения

(± 2°С) до истечения 12 ч ± 30 мин с начала цикла. При этом относительная влажность должна быть равна 93 ± 3 %, за исключением первых и последних 15 мин, когда она должна находиться между 90 % и 100 %. В течение последних 15 мин на изделиях не должна конденсироваться влага. Затем температура в камере понижается в соответствии с одним из двух вариантов (рис. 2.5.24).

2.5.2. Пфаметры длительных ускоренных испытаний с циклом 16+8 ч для различных степеней жесткости

Параметры испытаний | Длительное испытание | Ускоренное испытание | |||

Степень жесткости | III, IV, VII, XII, XIII | V, VI, VIII, XI | IX, X | V, VI, VIII, XI | IX, X |

Продолжительность выдержки (число циклов) Температура в первой части цикла, °С | 4 40 ±2 | 9 40 ±2 | 21 40 ±2 | 4 55 ±2 | 9 55 ±2 |

2.5.3. Параметры длительных и ускоренных испытаний с циклом 12+12 ч для различных степеней жесткости | |||||

Параметры испытаний | Длительное испытание | Ускоренное испытание | |||

Степень жесткости | IV, XII | V | IX | V | IX |

Общая продолжительность выдержки (число циклов) Верхняя температура, °С | 6 40 ±2 | 12 40 ±2 | 21 40 ±2 | 4 55 ±2 | 9 55 ±2 |

i часть цикла

9,*

100 90 80 10 60

П часть цикла (1-й вариант)

+ 40 или + 55

-15

05%

\15ми4

тт

Л часть цикла. (2-й вариант)

90%

90% 15мин 15мин —

Верхнее значение температурь/ +2 °С

Зч

Верхнее значение температуры

Тгч 7%v

12±1/г\

15 мин

95%

+28°С

Зч

6ч

+22 С

2й ч

а)

6)

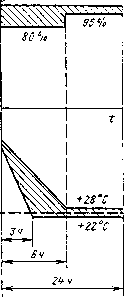

Рис. 2.5.24. Испытания изделий с циклом 12 + 12 ч. Варианты понижения температуры в камере:

а - первый, при длительных испытаниях; б - второй, при кратковременных испытаниях

Вариант 1. Температура понижается до

25 ± 3°С за время от 3 до 6 ч. Понижение температуры должно производиться со скоростью, определяемой графиком (рис. 2.5.24, а). При этом относительная влажность должна быть не менее 95 %, исключая первые 15 мин, когда она должна быть не менее 90 %.

Вариант 2. Отличается от варианта 1 тем, что в нем не предусмотрены дополнительные требования понижения температуры в течение первых полутора часов, а также тем, что относительная влажность должна быть не ниже 80 % (рис. 2.5.24, б). Затем температура поддерживается равной 25 ± 3°С при относительной влажности не ниже 95 % до завершения 24-часового цикла.

В соответствии с НТД во время выдержки могут проводиться измерения значений электрических и (или) механических параметров изделий. Однако выполнять измерения при наличии на изделиях конденсированной влаги не рекомендуется.

По аналогичной методике осуществляют кратковременные испытания в циклическом режиме, целью, которых является выявление технологических дефектов, а также дефектов, возникающих при проведении других испытаний. Испытания проводят при повышенной

температуре 55 ± 2 °С , а также при числе циклов, равном 1, 2, 6. Далее осуществляют восстановление изделия в нормальных климатических условиях или в регулируемых условиях. При восстановлении в регулируемых условиях (рис. 2.5.25) изделия могут быть перенесены в другую камеру на время восстановления или могут оставаться в испьггательной камере. Время переноса изделия в другую камеру не должно превышать 5 мин.

100 80 60 +0

+ 25

95V.

i

+5 У*

г, v (15*С-33 °г)

+ 22 I Г I

tf/2¥\if/2¥ 1-2ч\

a.

Рис. 2.5.25. Период восстановления в регулируемых условиях

При восстановлении в испьггательной камере относительная влажность снижается до 75 ± 2 % за время не более 30 мин, после чего в течение времени не более 30 мин температуру в камере доводят до уровня температуры

лаборатории с точностью ± 1 °С. Временные интервалы восстановления определяются габаритными размерами и свойствами изделий.

Испытания изделий на воздействие повышенной влажности воздуха в постоянном режиме (без конденсации влаги) характеризуются тем, что изделия находятся в камере влажности при относительной влажности воздуха 93 ± 3 % при повышенной температуре в течение общей продолжительности выдержки. Допускается предварительно нагревать изделия до температуры, превышающей испытательную

на 2 ... 3°С, и вносить их в камеру с заранее установленным испытательным режимом. При кратковременных испытаниях продсшжитель-ность составляет 2, 4, 6 и 10 суток. По окончании испьгганий, проводимых по любому из рассмотренных методов, проводят оценку коррозионных разрушений изделий в соответствии с установленными требованиями.

2.5.6. ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ПЫЛИ

2.5.6.1. УСЛОВИЯ ИСПЫТАНИЙ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Изделия должны быть работоспособными и сохранять свои характеристики при воздействии пылевой смеси с частицами размером не более 200 мкм, движущимися со скоростью 5 м/с.

Абразивное воздействие пыли проявляется в основном в оптических и трущихся конструктивных элементах. Возникновение электрических зарядов у различных комбинаций пылевой смеси приводит к притяжению пыли к неподвижным поверхностям. Наличие пыли влияет на электрическую плотность изделий.

Воздействие пыли связано с действием ветра, который активизирует ее проникающее и разрушающее действие. Таким образом, требования к стойкости изделий на воздействие пыли для разных условий эксплуатации оказываются различными, что приводит к двум видам испытаний - на статическое и динамическое воздействие пыли. Для воспроизведения воздействия пыли с определенными скоростями циркуляции воздуха используются специальные камеры.

Основными параметрами, характеризующими камеры пыли, являются скорость циркуляции воздуха в камере, температура воздуха, относительная влажность, временной режим.

Кроме того, вид и режим испытаний зависят от параметров пылевой смеси состава

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]