страница - 82

Раздел 3 КОНТРОЛЬ

Глава 3.1

ОСНОВНЫЕ ТЕРМИНЫ

Контроль (технический контроль) - проверка соответствия объекта установленным техническим требованиям.

Вид контроля - классификационная группировка контроля по определенному признаку.

Метод контроля - правила применения определенных принципов и средств контроля.

Метод неразрушающего контроля - метод контроля, при котором не должна быть нарушена пригодность объекта к применению.

Система контроля - совокупность средств контроля, исполнителей и определенных объектов контроля, взаимодействующих по правилам, установленным соответствующей нормативной документацией.

Средство контроля - техническое устройство, вещество и (или) материал для проведения контроля.

Исполнители - специалисты службы контроля или изготовители продукции, обладающие правом самооценки (имеющие личное клеймо).

Объект технического контроля - подвергаемая контролю продукция, процессы ее создания, применения, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация.

Дефект - каждое отдельное несоответствие продукции установленным требованиям.

Контролепригодность - свойство изделия, обеспечивающее возможность, удобство и надежность его контроля при изготовлении, испытаниях, техническом обслуживании и ремонте.

Испытание - техническая операция, заключающаяся в установлении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой.

Входной контроль - контроль продукции поставщика, поступившей к потребителю или заказчику, и предназначаемый для использования при изготовлении, ремонте или эксплуатации продукции.

Операционный контроль - контроль продукции или процесса во время вьшолнения или после завершения технологической операции.

Приемочный контроль - контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и (или) использованию.

Эксплуатационный контроль - контроль, осуществляемый на стадии эксплуатации. В эксплуатационном различают входной, профилактический (необязательный) и текущий (обязательный) виды контроля.

По характеру воздействия на технологический процесс различают пассивный и активный контроль. В последнем случае предусматривают использование результатов контроля для корректировки изготовления продукции.

Полнота охвата контролем продукции уменьшается по мере возрастания иерархии контролируемой инстанции. Отдел или лаборатория проводят сплошной контроль (контроль каждой единицы продукции) только для продукции ответственного назначения, в остальных случаях они проводят выборочный контроль. Более высокие контролирующие инстанции осуществляют инспекционный контроль (проверка эффективности ранее выполненного контроля), который обычно является выборочным. Доля выборочно контролируемых изделий (объем выборки) тем меньше, чем выше контролирующая инстанция. Инспекционный контроль, проводимый в случайное время, называют летучим. Он позволяет более эффективно проверять работу службы контроля, чем периодический.

При выборочном контроле могут применять разрушающие методы, нарушающие пригодность продукции к применению. В некоторых случаях после такого контроля продукция может оказаться пригодной к использованию, однако контроль этого не гарантирует. Как правило, неразрушающими методами контролируют всю продукцию, что повышает ее эксплуатационную надежность.

Глава 3.2

ДЕФЕКТЫ МЕТАЛЛОИЗДЕЛИЙ

Кристаллическая структура. Большинство технических металлических материалов являются поликристаллическими, т.е. состоят из многих отдельных кристаллитов, примыкающих-друг к другу без зазоров.

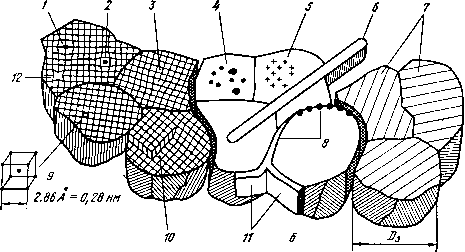

Рис. 3.2.1. Структура полукристаллического металлического сплава на примере стальной заклепки:

- металлографический шлиф заклепки; б - структура металла: 1, 2 - примесные (чужеродные) атомы замещения и внедрения соответственно; 3 - краевая дислокация; 4 - некогерентные выделения;

5 - когерентные выделения; 6 - тугоплавкие примесные включения; 7- линии скольжения; 8 - выделения по границам зерен; 9 - элементарная ячейка а- железа; 10 - винтовая дислокация; 11 - пленочные выделения по границам зерен; 12 - вакансия; D3 - диаметр зерна

Кристаллы в поликристаллах, в отличие от свободно выращенных, не имеют правильной геометрической формы и называются кристаллитами, или зернами. Их наблюдают на специально приготовленных и протравленных шлифах с помощью оптического микроскопа. Диаметры зерен могут иметь размеры от нескольких микрометров до нескольких миллиметров; границы между ними называют границами зерен. Внутри каждого зерна атомы располагаются в правильном геометрическом порядке, который можно проиллюстрировать на моделях пространственных решеток (элементарных ячеек). На рис. 3.2.1 размеры решетки по сравнению с размерами зерна слишком велики; в действительности период решетки составляет около 0,00001 диаметра зерна.

В зернах всегда имеются дефекты кристаллического строения, основными из которых являются дислокации. Металлы могут растворять примесные (инородные) атомы, которые как бы встраиваются в решетку металла по типу замещения или внедрения. Незанятые

места в кристаллической решетке (в ее узлах) носят название вакансий.

Кристаллиты с одинаковым химическим составом и кристаллической структурой представляют собой фазу. Чистые металлы всегда являются однофазными. В большинстве случаев сплавы состоят из нескольких фаз. Различные фазы образуются в процессе охлаждения из расплава или в результате последующей термической обработки вследствие изменения растворимости элементов с изменением температуры. Если решетка металла содержит больше примесных атомов, чем может раствориться при данной температуре, то из такого пересыщенного твердого раствора выделяются разной степени дисперсные частицы, называемые фазами выделений. Когерентные выделения характеризуются сопряжением их решетки с решеткой основного металла - матрицы. Некогерентные выделения образуют с матрицей межфазные границы.

Преимущественным местом образования фаз выделений являются границы зерен. Выделения по границам зерен могут либо образовывать сплошные оболочки вокруг зерен, либо

располагаться в этих местах прерывисто. Тугоплавкие фазы, которые в виде твердых частиц находятся в металлическом расплаве, в образующейся при затвердевании зернистой структуре распределены беспорядочно.

Дефекты в металлах. Многолетний опыт исследования отказов машин и механизмов свидетельствует о том, что основным видом разрушения деталей из различных металлических материалов является разрушение от усталости. Причины указанного вида разрушения весьма многообразны. К их числу относятся, например, низкое качество материала или изготовления деталей, недостаточная конструктивная прочность, нарушение требований по эксплуатации и т.д. Наиболее часто усталостные разрушения происходят из-за дефектов производственно-технологического происхождения, возникающих в деталях вследствие их некачественного изготовления, а также конструктивно-производственных дефектов.

Наряду с этим в эксплуатации происходят разрушения по механизму ползучести, от действия длительных статических сил, при одновременном действии нагрузок и агрессивной среды и т.п.

С точки зрения неразрушающего контроля деталей и изделий из металлических материалов все виды несовершенств в металлах вне зависимости от природы их образования (нарушения в металлургии, технологии, эксплуатации) целесообразно рассмотреть с позиции: дефект есть или дефект отсутствует. Вообще, дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

3.2.1. МЕТАЛЛУРГИЧЕСКИЕ ДЕФЕКТЫ

Металлургические дефекты образуются при выплавке слитков и литье деталей.

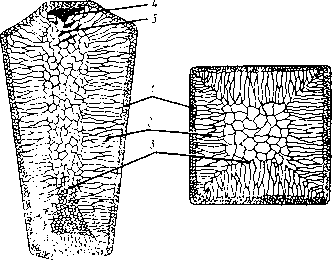

Рас. 3.2.2. Структура слегка:

1 - мелкозернистая корка; 2 - зона столбчатых кристаллитов; 3 - зона равноосных кристаллитов; 4 - усадочная раковина; 5 - рыхлоты ("хвост")

Усадочная раковина (рис. 3.2.2) - представляет собой полость, образовавшуюся вследствие уменьшения объема жидкого металла при его затвердевании. Внутренняя поверхность усадочной раковины неровная, с мелкими выступами и впадинами. В открытой раковине поверхность покрыта пленкой оксидов вследствие контакта металла с воздухом. В усадочной раковине скапливаются металлические включения, всплывающие из жидкого металла на его поверхность.

Причина образования усадочной раковины - уменьшение объема металла при затвер-

девании. При разливке стали в изложницы, расширяющиеся кверху, усадочная раковина образуется в центре верхней части слитка, а при разливке в изложницы, расширяющиеся книзу - в нижней части слитка.

При электрошлаковом, вакуумно-дуговом и электронно-лучевом переплавах усадочную раковину выводят в верхнюю часть слитка. Усадочная раковина при этих процессах менее развита, чем при разливке металла в изложницы.

Пузыри в литом металле представляют собой полости (округлые, овальные или про-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]