страница - 85

х 0,5

х 100

Рис. 3.2.15. Надрыв по неметаллическим включениям (грубым строчкам корунда а - AI2O3)

У | |

J | 1 |

) | \ |

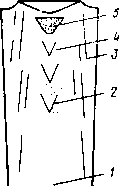

Рис. 3.2.18. Типичное расположение флокенов в макрошлифах сталей (схема)

Рис. 3.2.16. Сульфиды FeS - MnS в металле с повышенным содержанием серы и фосфора (х 100)

Рис. 3.2.17. Волосовины на валу, выявленные магнитным методом

деформации и размера загрязнения. В прутках стали волосовины наиболее часто встречаются в поверхностной зоне и в осевой зоне равноосных кристаллов.

Флокены представляют собой тонкие разрывы (рис. 3.2.18) металла округлой или овальной формы, образующиеся вследствие структурных напряжений в металле, насыщенном водородом; располагаются в средней зоне слитков, поковок или прутков. Обычно образуются в деформированном металле. В литом металле встречаются редко, преимущественно в конструкционных сталях с высоким содержанием легирующих элементов.

В деформированном металле флокены выявляются на макрошлифах, в изломах и при ультразвуковом контроле проката и поковок.

Флокены образуются преимущественно в процессе охлаждения стали горячей деформа-

ции, термической обработки, а также при последующем хранении металла. Причина образования флокенов - наличие в металле водорода и высоких напряжений в локальных участках при значительной хрупкости металла в этих участках. Водород, определяющий флокено-чувствительность металла, попадает в него преимущественно в процессе выплавки. Растворимость водорода в жидком сплаве значительно выше, чем в твердом.

С повышением содержания легирующих элементов и углерода склонность к образованию флокенов увеличивается.

w

Рве. 3.2.19. Схема различных видов ликвации:

1 - отрицательная ликвация; 2 - прямая V-образная

ликвация; 3 - обратная V-образная ликвация; 4 - положительная ликвация; 5 - усадочная полость

У-образиая ликвация имеет вид темнотра-вящихся участков (полос), обогащенных серой, фосфором, углеродом и др. примесями. Может быть прямой или обратной. На рис. 3.2.19 схематически показаны прямая и обратная V-образная ликвация, а также зоны положительной и отрицательной ликвации.

Шлаковые включения - неметаллические оксидные включения округлой формы, расположенные в теле отливки или на ее поверхности. Обнаруживаются внешним осмотром и рентгенопросвечиванием.

Причины возникновения:

применение не очищенных от масла и коррозии шихтовых материалов;

недостаточное рафинирование расплава;

малое время выстаивания расплава после рафинирования;

плохая промывка и очистка разливочного ковша;

повышенная склонность расплава к окислению;

турбулентное (завихренное) поступление метала в форму и его вспенивание;

падение металла в форму;

прерывание струи металла при заливке.

Вскип, вскиповая раковина - оксидные складки или раковины, образовавшиеся при кипении сплава. Различают вскипы со стороны формы, стержня и от холодильника. Причина образования - большое давление газов и паров в форме вследствие:

высокой газотворной способности материала формы и стержней, низкой газопроницаемости формы;

повышенной влажности отдельных участков формы;

установки непросушенных стержней;

чрезмерного уплотнения отдельных участков формы;

отсутствия воздухоотводящих каналов (или залив их металлом) в форме и стержнях;

некачественной подготовки холодильников (плохо очищены от загрязнений, плохо просушены или не окрашены);

недостаточной просушки кокильной краски;

установки неподогретых металлических стержней и вставок в кокиль.

Поверхностное окисление (загар, горение) - встречается (у отливок из магниевых сплавов) в виде:

сплошной окисной плены черного или серого цвета;

отдельных или групповых раковин, заполненных порошком черного цвета или серого цвета;

наростов (грибков) черного цвета.

Причины возникновения:

недостаточное количество защитных присадок в формовочной смеси и. стержнях;

повышенная влажность стержней;

перегрев каналов литниковой системы;

чрезмерно высокая температура заливки;

медленное остывание отливки в форме, способствующее выгоранию защитных присадок.

Оксидный спай - нарушение сплошности отливки в виде неслившихся потоков металла, разделенных пленкой. Наиболее часто проявляется в тонких сечениях отливки.

Причины возникновения:

малая скорость заполнения формы сплавом;

низкая температура заливки или недостаточный нагрев кокиля;

прерывание струи сплава;

неправильный подвод металла, при котором образуются глухие, плохо промываемые металлом полости, заполняемые несколькими потоками металла;

низкая газопроницаемость и плохая вентиляция формы.

Газовые раковины - полости округлой формы диаметром 1...3 мм и более с гладкой блестящей поверхностью. Располагаются в теле отливки отдельными включениями или гнездами. При литье магниевых сплавов наружные раковины имеют окисленную поверхность серого или черного цвета, при взаимодействии металла с серой раковины имеют желтую окраску. При литье тяжелых цветных металлов раковины часто располагаются под коркой металла (подкорковые раковины) и обнаруживаются при обработке резанием.

Причины возникновения:

низкая газопроницаемость формы и стержней;

повышенное содержание газотворных веществ или посторонних включений в формовочной и стержневой смесях и кокильной краске;

высокая влажность формы и стержней;

захват воздуха при заливке, большая скорость потока сплава в форме;

недостаточная вентиляция кокиля;

плохая обработка холодильников;

избыточность припыливания струи металла серой (при литье магниевых сплавов);

плохо раскисленный и насыщенный водородом и серой металл (при литье оловянных, высокосвинцовистых и других бронз и никелевых сплавов);

местное скопление защитных присадок в формовочных смесях.

Газоусадочная пористость - образуется по следующим причинам:

повышенная газонасыщенность сплава;

недостаточное питание отливки;

повышенная влажность формы;

недостаточная просушка стержней и кокильной краски;

завышенная температура заливаемого сплава.

Коробление - искажение геометрии и конфигурации отливки. Обнаруживается после остывания отливки в форме, выбивки и заварки.

Причины возникновения: неравномерное охлаждение и усадка отдельных частей отливки, вызывающие появле-

ние внутренних напряжений, которые превосходят предел текучести металла;

малая жесткость конструкции отливки;

неправильная укладка деталей при термической обработке;

низкая температура охлаждающей среды;

неравномерный нагрев отливки при заварке дефектов.

Ужимины - длинные узкие вмятины в теле отливки, наслоения металла, отделенные прослойкой формовочной смеси (при литье в песчаные формы) или прослойкой краски (при литье в кокиль).

Причины возникновения:

нарушение технологии приготовления формовочной смеси;

неравномерное уплотнение формы, вызывающее неравномерное расширение слоев формы при заполнении ее металлом;

отслаивание и растрескивание слоя кокильной краски;

местный перегрев формы при заливке.

Пригар - неравномерные утолщения из формовочной или стержневой смеси, пропитанные металлом, располагающиеся в местах ее соприкосновения с наиболее горячими участками формы.

Причины возникновения:

крупнозернислъгй песок и слабое уплотнение формы;

низкая огнеупорность (для медных сплавов) формовочной и стержневой смесей;

повышенный напор сплава при заливке;

низкое качество противопригарной краски;

завышенная температура заливки.

Королек - металлическое включение того же состава, что и отливки. В большинстве случаев включение полностью окружено металлом.

Причины возникновения:

неправильный режим заливки отливок (перегрев струи, выбросы и разбрызгивание металла);

неудачная конструкция литниковой системы, приводящая к раздроблению струи металлического расплава.

Отклонение микроструктуры по виду, количеству и величине структурных составляю- щих от требований стандарта.

Причины возникновения:

нарушение технологии термической обработки вследствие заниженной температуры нагрева, приводящей к неполной закалке; завышенной температуры нагрева, приводящей

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]