страница - 86

к пережогу (оплавлению) структуры; замедленного процесса закалки;

недостаточная выдержка отливок в печи;

неравномерный прогрев отливок, приводящий к неравномерной закалке;

неоптимальное содержание отдельных компонентов сплава.

Несоответствие герметичности отливки техническим требованиям чертежа. Отливки не выдерживают испытания на герметичность.

Причины возникновения:

повышенная пористость и усадочная рыхлота;

неправильно подобран состав сплава.

3.2.2. ДЕФЕКТЫ ТЕХНОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ (ДЕФЕКТЫ ОБРАБОТКИ)

Рванины (рис. 3.2.20) представляют собой раскрытые разрывы, расположенные перпендикулярно или под углом к направлению наибольшей вытяжки металла; образуются при горячей деформации металла из-за пониженной пластичности. В момент образования рванины обычно тонкие, но последующая деформация приводит к их расширению.

Рис. 3.2.20. Рванины на поверхности стальной заготовки

В сталях и сплавах, содержащих титан, по рванинам могут располагаться окислы и нитриды титана, образовавшиеся в раскрытых разрывах при вторичном нагреве металла.

Вызывающая образование рванины пониженная пластичность металла при температурах горячей деформации может быть связана с технологией выплавки, при которой возникают легкоплавкие или стекловидные прослойки. Низкая пластичность может быть также связана с двухфазной структурой стали аустенитно-ферритного класса.

При удовлетворительном качестве металла рванины могут образовываться вследствие неблагоприятных условий нагрева (перегрев,

пережог, недогрев) или деформации (большие степени обжатия, неоптимальная схема калибровки).

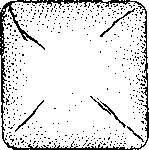

Рис. 3.2.21. Схема расположения прокатных плен на прутке

Деформация заготовок с рванинами приводит к образованию на поверхности групповых дефектов, называемых прокатными пленами (рис. 3.2.21). Они представляют собой отслоения металла языкообразной формы, соединенные с основным металлом, и образуются вследствие раскатки или расковки рванин.

Внутренние трещины и разрывы от деформации образуются при деформации вследствие высоких напряжений и малой пластичности металла. Располагаются преимущественно в центральной зоне прутков.

Внутренние разрывы от деформации могут различаться по внешнему виду в зависимости от условий деформации. Ковка прутков квадратного сечения из круглых слитков труднодеформируемых сплавов может приводить к образованию разрывов в виде ковочного креста или разветвленных разрывов, расходящихся от центра. Иногда образуются .прямолинейные ступенчатые разрывы или округлые.

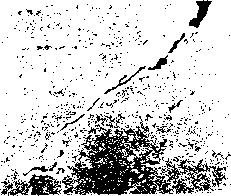

Рис. 3.2.22. Ковочные трещины в жаропрочной стали

Последующая деформация не устраняет грубых внутренних разрывов, если их поверхность контактировала во время нагрева с воздухом (рис. 3.2.22).

Возникновению дефектов способствует применение больших обжатий и отклонения от оптимальной температуры деформации. Образованию внутренних разрывов способствует низкая температура деформации.

Скворечник (рис. 3.2.23) представляет собой раскрывшуюся при деформации трещину в слитках или заготовках. Причина дефекта -

образование трещин при нагреве холодных слитков или заготовок; наружные слои металла нагреваются довольно быстро, а внутренние -медленно. Увеличение объема нагретых слоев создает растягивающие напряжения во внутренних холодных частях слитков. Под воздействием этих напряжений происходит разрыв металла. При деформации слитка трещины обычно раскрываются.

Рис. 3.2.23. Скворечники в катаных стальных заготовках

На макрошлифе наблюдается полость с разрывами, выходящими на поверхность. Для обнаружения скворечников, не выходящих на поверхность, применяют ультразвуковой контроль.

Рис. 3.2.24. Штамповочная трещина в материале лопатки из сплава ЖС6КП (х 400)

Штамповочные трещины (трещины горячего деформационного происхождения) связаны с пониженной пластичностью материала и имеют, как правило, извилистый характер (рис. 3.2.24).

Характерным структурным признаком, свидетельствующим об образовании трещины в процессе горячей деформационной обработки, является обеднение легирующими элементами материала детали в зоне ее полостей,

которое на микрошлифах проявляется в виде наблюдаемых белых нетравящихся полос, окаймляющих поверхности трещины.

Этот признак технологического происхождения трещин является наиболее убедительным в тех случаях, когда он обнаруживается в зоне участков деталей, максимальная эксплуатационная температура которых заведомо ниже температуры начала происхождения окислительных процессов, сопровождающихся диффузионным перемещением легирующих элементов и кислорода.

Вообще, обеднение легирующими элементами материала деталей по краям поверхностей эксплуатационных трещин может являться диагностическим признаком невыявления их при проведении дефектоскопического контроля в ремонте (если наработка детали после ремонта недостаточна для высокотемпературного окисления даже при воздействии максимальных эксплуатационных температур).

Обеднение легирующими элементами материала детали в зонах полостей штамповочных трещин может и отсутствовать в тех случаях, когда штамповочная трещина образуется внутри металла и получает выход на поверхность детали после удаления припуска на механическую обработку.

а)б)

Рис. 3.2.25. Схема заката на прутках:

а - прямолинейный дефект; б - дефект с зазубринами

Закат представляет собой прокатанный прямолинейный продольный выступ с одной стороны проката или с двух диаметрально противоположных сторон (рис. 3.2.25). Дефект, как правило, проходит по всей длине прутка.

Дефект образуется при прокатке заготовок или прутков с подрезами, усами, заусенцами и другими продольными выступами. Дефект может также получаться на конце раскатов из-за неправильной заделки в калибр.

На поперечных шлифах характерная особенность заката - расположение под острым углом к поверхности металла, конец дефекта не разветвлен и огибается волокном. При вдавливании грубого уса закат может располагаться под прямым углом к поверхности и иметь серповидный конец.

Закаты выявляются при внешнем осмотре проката или при осадке образцов в горячем или холодном состоянии. Под слоем прокатной окалины тонкие закаты трудно различи-

мы, поэтому для их лучшего обнаружения применяют абразивное светление прутков кольцами или змейкой с шагом 20...30 см. Особенность заката состоит в том, что в местах зачистки наблюдаются отклонения от прямой линии, связанные с распространением дефекта в глубь металла под острым углом. Иногда металл подвергают травлению, но этот способ нежелателен, так как может способствовать коррозии при последующем хранении.

Рве. 3.2.26. Схема закова

Заков представляет собой продавленный выступ, образующийся при ковке из-за неравномерного обжатия (рис. 3.2.26). Заков на прутке имеет изогнутый волнистый вид и может распространяться на значительное расстояние вдоль прутка или быть коротким. Заков имеет тупой конец, заполненный окалиной. Конец закова может огибаться волокном.

Дефект особенно часто возникает при ковке низкоутлеродистьгх сталей с высоким содержанием хрома.

а)б)

Рас. 3.2.27. Схемы трещав шшряження на прутках:

а - единичная трещина; б - прерывистая продольная трещина

Трещины напряжения. Дефект представляет собой направленную в глубь металла, часто под прямым углом к поверхности, трещину, образующуюся вследствие объемных изменений, связанных со структурными превращениями или с нагревом и охлаждением металла (рис. 3.2.27).

Трещины напряжения образуются в слитках и деформированном металле при его переделах и имеют ряд разновидностей:

трещины, образовавшиеся при охлаждении металла, в процессе которого произошли фазовые превращения (например, мартенсит-ное превращение в стали);

трещины, образовавшиеся при вылеживании металла (например, стали с мартенсит-ной структурой);

трещины, образовавшиеся при медленном нагреве наклепанных дисперсионно-твер-деющих сплавов;

трещины, образовавшиеся при нагреве или охлаждении высокохромистых сталей ферритного класса, склонных к выделению а-фазы;

трещины, образовавшиеся при быстром нагреве сплава с высокой твердостью и малой пластичностью.

1 | [ | 1 | |

S | |||

Рис. 3.2.2В. Закалочные трещины, выявленные магавтпшм методом

В сталях наиболее распространены трещины, образующиеся при охлаждении от температур закалки с образованием мартенситной структуры (рис. 3.2.28).

Характерные признаки трещин напряжения на нетравленых шлифах:

расположение трещин под прямым углом к поверхности;

извилистый характер;

малая ширина;,

наличие мелких ответвлений;

иногда раздвоенный конец.

На травленых шлифах трещины напряжения более широкие и часто распространяются по границам зерен.

Если трещины напряжения образуются на последней операции охлаждения или нагрева, то обезуглероживания, окисления по их границам не наблюдается. При дополнительном нагреве после образования трещин в их полостях, особенно в начале, могут наблюдаться окисление, обеднение легирующими элементами, обезуглероживание (в зависимости от температуры и времени нагрева).

Причина возникновения трещин при охлаждении стали с образованием мартенситной структуры - увеличение объема металла при превращении аустенита в мартенсит. Это превращение начинается с поверхности, а затем распространяется в глубь металла. Глубинные

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]