страница - 87

участки металла, увеличиваясь в объеме, создают растягивающие напряжения в поверхностных слоях, имеющих мартенситную структуру, отличающуюся малой пластичностью и высокой твердостью. Возникающая на поверхности трещина может углубляться.

Образование трещин при вылеживании стали связано с тем, что после охлаждения в стали сохраняется некоторое количество непревращенного в мартенсит аустенита (до 10 %), который при вылеживании претерпевает распад, приводящий к образованию трещин, вследствие дополнительного изменения объема и понижения пластичности металла.

Иногда наблюдаются поверхностные неглубокие трещины, вызванные наличием обе-зуглероженного слоя на поверхности прутков стали, закалившейся на воздухе. Изменение состава наружных слоев по сравнению с внутренними приводит к тому, что при неодновременном структурном превращении возникают объемные напряжения, вызывающие образование поверхностных трещин.

Причиной образования трещин напряжения в дисперсионно-твердеющих сталях и сплавах также являются объемные напряжения и снижение пластичности в процессе распада твердого раствора. Трещины образуются при нагреве до 650...850° С вследствие интенсивного выделения упрочняющей фазы в предварительно наклепанном металле. При этих температурах еще не происходит полной рекристаллизации.

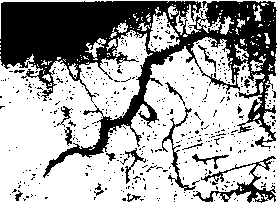

Рис. 3.2.29. Трещина окольного характера (стрелка Г) в материале рабочей лопатки из сплава ЭИ617 (х 200). Стрелкой 2 указана усталостная трещина

Внутренние растягивающие напряжения часто являются причиной образования системы сколов по телу зерен, расположенных под поверхностью деталей (рис. 3.2.29). Указанные дефекты в эксплуатации могут развиваться по усталостному механизму.

В сталях ферритного и ферритно-мартенситного классов, главным образом высокохромистых, причиной возникновения трещин напряжения может быть выделение а-фазы в интервале температур 750...850° С как при охлаждении, так и при нагреве. Наряду с изменениями объема в этом случае происходит охрупчивание материала.

Рис. 3.2.30. Шлифовочные трещины в стальном ролике, вываленные магннтопорошковым методом

Шлифовочные трещины (рис. 3.2.30) представляют собой сетку паутинообразных или отдельных произвольно ориентированных поверхностных разрывов, образовавшихся при шлифовании металла, обладающего высокой твердостью, хрупкостью и малой теплопроводностью. Могут возникать при шлифовании слитков и деформированного металла. Имеют небольшую глубину (0,01...2 мм), но удалять их шлифованием обычно не удается, так как при шлифовании возникают новые трещины.

Причина возникновения шлифовочных трещин - местный разогрев металла, приводящий к локальному увеличению его объема. При последующем охлаждении объем локальных зон уменьшается и при температурах ниже 100° С, когда металл становится хрупким, происходит разрыв.

Металл в местах интенсивной шлифовки вследствие разогрева часто бывает покрыт пленкой оксидов, имеющих вид цветов побежалости.

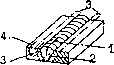

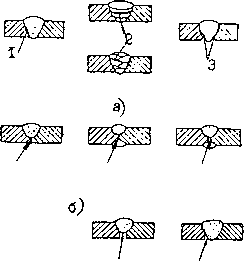

Микроанализ показывает, что шлифовочные трещины очень тонкие, извилистые и распространяются в глубь металла зигзагами или ступеньками с ответвлениями (рис. 3.2.31).

Наибольшей склонностью к образованию шлифовочных трещин обладают стали мартен-ситного и ферритного (высокохромистые и хромоалюминиевые) классов, а также диспер-сионно-твердеющие сплавы.

о

Рис. 3.2.31. Схема распространения шлифовочной трещины

4

а)б)

Дефекты сварки - опасные дефекты технологического происхождения, резко снижающие характеристики сопротивления деталей знакопеременным нагрузкам.

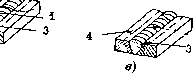

Трещины в зоне сварного шва (рис. 3.2.32):

1) горячие трещины в переходной зоне от шва к основному металлу (рис. 3.2.33) -извилистые, в изломе имеют темный цвет, сильно окисленные, распространяются по границам зерен. Возникают при сварке деталей малой толщины (до 3 мм), склонных к образованию трещин при высоких температурах (выше 900° С в период кристаллизации наплавленного металла) вследствие неправильной технологии сварки, неудовлетворительной конструкции изделия или неправильного расположения швов;

д)е)

Рис. 3.2.32. Схемы трещин в сварных соединениях:

а - продольных; 6 - поперечных; в - радиальных; г - кратерных; д - скопление трещин; е - ветвящиеся; 1 - сварной шов; 2 - зона сплавления; 3 - зона термического влияния; 4 - основной металл;

Рис. 3.2.33. Горячая сварочная трещина в материале патрубка. Сплав ВЖ98 (х 200)

Рис. 3.2.34. Трещина в наплавленном металле сварного шва завнхритела патрубка. Сплав ВЖ98 (х 100)

2)трещины в наплавленном металле -продольные и поперечные, в изломе имеют темный цвет, сильно окисленные или светлые с цветами побежалости. Причины образования: неправильно выбранная марка присадочного материала; неудовлетворительное качество присадочной проволоки, обмазки или флюса; неправильные режимы и техника сварки; высокие внутренние напряжения в швах. Пример продольной трещины в наплавленном металле сварного шва приведен на рис. 3.2.34;

3)трещины в кратере возникают при сварке вследствие избытка серы в электродах (проволоке, обмазке) или в результате неправильного выполнения окончания шва;

4)холодные трещины в шве и переходной зоне, расположенные под любым углом ко шву, в изломе светлые или со слабыми цветами побежалости. Возникают при остывании детали в зоне пониженных температур, преимущественно при дуговой сварке низколегированной стали большой толщины. Чаще всего трещины возникают в переходной зоне вследствие неправильной техники сварки или неправильно выбранного присадочного материала;

5)мелкие трещины (микротрещины в шве или надрывы по переходной зоне) возникают вследствие неудовлетворительного качества присадочной проволоки, обмазки или флюса;

6)трещины, образующиеся в сварных соединениях при термообработке (закалке) узлов деталей; могут иметь произвольное направление. Возникают из-за несоблюдения режимов и условий термической обработки сварных узлов или вследствие неудовлетворительной (нетехнологичной) конструкции детали или узла;

7)трещины рихтовочные, могут иметь произвольное направление, в изломе светлые. Причина образования - неправильная технология правки изделий, получивших коробление.

в)

Рве. 3.2.35. Непвовавы неспдавления сварного шва:

а - непровары: 1 - в зоне сплавления; 2 - в сечении шва; 3 - в корне шва; б - непроверенное поперечное сечение шва; в - неполное заполнение корня сварного шва

Непровары (рис. 3.2.35) - отсутствие сплавления между основным и наплавленным металлом в корне или по кромке, а также между отдельными слоями - приходами при многослойной сварке.

Поры и риковниы (рис. 3.2.36 и 3.2.37) в металле шва - пузыри (как правило, сферической формы) различной величины заполненные газами (водород, окись углерода). Образуются из-за присутствия газов, поглощаемых жидким металлом сварочной ванны в ?фоцессе сварки.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]