страница - 88

б)

8

)

Рве 3.2.36. Поры в J

а - газовая пора; б - распределенная пористость; ш - скопление пор; г - цепочка пор; д - пора в сварном ядре; е - поверхностная пора

б?

в)

Рве. 3.2.37.

а - удлиненная раковина; б - скругленные полости; в - пузырь; г - усадочная раковина

Отклонения в геометрии сварного шва и сжариого соединения в виде подрезов, канавок, ряби, неполноты заполнения кратера, излишка металла, угловых и линейных смещений вызываются неправильной техникой сварки или нетехнологичной конструкцией узла.

Шлаковые включения в металле шва (рис 3.2.38) - небольшие объемы, заполненные не механическими веществами (шлаками, окислами) Величина их колеблется ж микроскопических размеров до нескольких мидян-Рве. Jim 1Шяж#«ие шшченвя • сварном шве метров ч поперечнике. Форма можзт быть

самой различной - от сферической до плос- ляет прилегающие объемы наплавленного ме-кой, вытянутой в виде пленки, которая разде- талла.

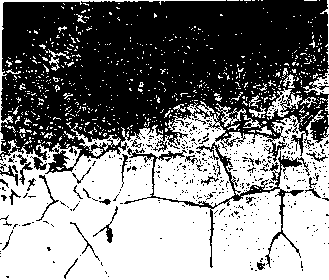

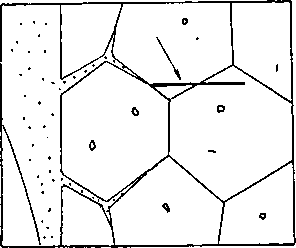

Ряс. 3.2.39. Карбидная сетка по границам зерен основного материала (СН2) околошовной зоне (х 200)

Карбидная сетка по границам зерен в околошовной зоне (рис. 3.2.39); возникает в основном материале (сталях типа ВНС-2, СН2) при нагреве до температур выше 750° С. Образуется при коагуляции карбидов и является охрупчивающим фактором, снижающим несущую способность при эксплуатационных нагрузках.

I

Рис. 3.2.41. Наплыв / и риска 2 на поверхности ва, усталостные трещины 3

Рис. 3.2.40. Поры / в паяном шве, усталостная трещина 2

Дефекты паяных соединений. Наиболее часто встречающимися дефектами, обнаруживаемыми при визуальном контроле, являются поверхностные поры и рыхлоты в виде скоплений и цепочек (рис. 3.2.40). В этом случае они служат концентраторами напряжений типа надреза и при наличии вибрационных напряжений способствуют усталостному разрушению деталей.

Другими, наиболее часто встречающимися дефектами паяных швов, являются наплывы (рис. 3.2.41) и натеки припоя, образующиеся вследствие неравномерного формирования

галтели. Наплывы и натеки, являясь концентраторами напряжений, снижают усталостную прочность паяного соединения. Причиной разрушения деталей по паяным швам могут быть и глубокие риски, нанесенные при зачистке шва для устранения грубых переходов.

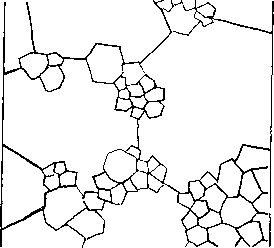

Еще одним дефектом паяных соединений является проникновение припоя по границам зерен основного материала (рис. 3.2.42), так как при этом может происходить ослабление его структуры вследствие возникновения расклинивающего эффекта и образования микротрещин в материале. Расклинивающий эффект связан с различной степенью термического расширения припоя, который содержит большое количество меди. Значительному проникновению припоя по границам зерен способствует перегрев основного материала в процессе пайки, приводящий к росту зерен на гра-

Рис. 3.2.42. Проникновение припоя по границам зерен основного материала. Стрелкой указана усталостная трещина

Рис. 3.2.43. Разнозернистая структура

нице припой - основной материал. Этот дефект представляет особую опасность, если он находится вблизи окончания галтели паяного шва, так как в данном случае значительно сказываются вибрационные напряжения, возникающие в процессе эксплуатации изделия.

Прижоги - дефекты, образующиеся при локальном перегреве материала, например, в процессе клеймения (маркировки) деталей электрографом. При клеймении существует возможность случайного касания электрографом поверхности детали в местах, повреждения на которых недопустимы, либо возникновение электрического разряда при касании детали с оправкой. Интенсивный местный

разогрев поверхности детали в зоне прижога сопровождается образованием структурного концентратора напряжений, в зоне которого может возникнуть растрескивание.

При металлографическом анализе материала деталей наличие прижогов устанавливается по белым, нетравящимся участкам, видимым на поверхности травленого шлифа.

Разнозернистая структура. К числу дефектов горячей деформационной обработки сталей и сплавов относится разнозернистость структуры (рис. 3.2.43), возникающая, когда часть металла попадает в зону критических степеней деформации. Опасная роль разнозер-нистой структуры заключается в ее склонности

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]