страница - 89

к растрескиванию по границам крупных зерен в различных условиях, например при механической обработке, при воздействии эксплуатационных напряжений и температур за счет различия в прочностных и пластических свойствах материала с мелко- и крупнозернистой структурой.

ж * * | \ i |

\ * | |

* | \ |

* | |

Ряс. 3.2.44. Поры в алажияидном покрытии ерамомеряой толщины:

1 - основной материал; 2 - переходный слой; 3 - покрытие

Дефекты алюмшиндных покрытий на деталях из жаропрочных сплавов - дефекты алити-рованных слоев, к которым относятся:

поры (рис. 3.2.44);

неравномерная толщина покрытий;

несоответствие толщины покрытий заданной техническими условиями, в частности снижение толщины, иногда вплоть до полного его отсутствия;

растрескивание покрытия, его отслаивание, вспучивание.

Защитное покрытие лопаток, имеющее* повышенную по отношению к ТУ толщину, склонно к растрескиванию в условиях эксплуатации. От дефектов в алюминидных покрытиях в процессе работы развиваются трещины в основном материале.

3.2.3. ЭКСПЛУАТАЦИОННЫЕ ДЕФЕКТЫ

Воздействие эксплуатационных нагрузок, окружающей среды (температура, влажность, пары кислот, щелочей, агрессивных компонентов топлива и т.п.), фазовые и структурные превращения, протекающие во времени в условиях воздействия эксплуатационных факторов при неблагоприятных сочетаниях могут вызвать зарождение и развитие эксплуатаци-

онных повреждений (коррозионные язвы, питгинги, фретгинг-коррозия, трещины).

Ниже приведено описание основных видов эксплуатационных повреждений деталей при воздействии статических и циклических нагрузок в нормальных условиях и при воздействии агрессивных сред.

3.2.3.1. ЭКСПЛУАТАЦИОННЫЕ ДЕФЕКТЫ В УСЛОВИЯХ ВОЗДЕЙСТВИЯ СТАТИЧЕСКИХ НАГРУЗОК

Трещины однократного нагружеиня образуются в материале деталей при воздействии на них нагрузок, превышающих прочность деталей.

Если предшествующая образованию трещины деформация происходила в объеме, соизмеримом с объемом детали, то трещину называют трещиной вязкого разрушения.

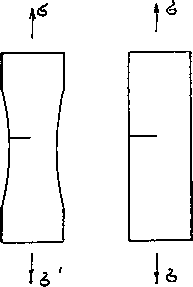

Если в зоне образования трещины отсутствуют видимые следы макропластической деформации, то трещину называют хрупкой (рис. 3.2.45).

а)б)

Рис 3.2.45. Схема разрушения:

а - вязкого; б - хрупкого

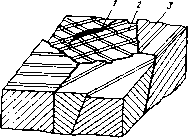

Вязкие трещины имеют, как правило, внутризеренный характер распространения (рис. 3.2.46), ориентированы либо нормально к направлению действия растягивающих напряжений, либо совпадают с направлением действия касательных напряжений.

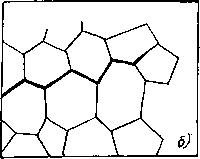

Рис. 3.2.46. Виутризерениое (вязкое) распространение трещин при однократном нагружении. Схемы микрорельефа (а) и микроструктуры (б):

1 - микротрещина; 2 - полосы скольжения; 3 - граница зерна

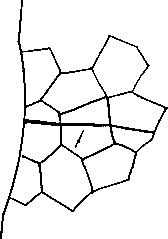

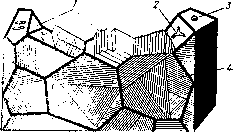

Рис. 3.2.47. Виутризерениое (а) и межзерениое (5) распространение хрупких трещин при однократном нагружении

Хрупкое разрушение может иметь как внутризеренный, так и межзеренный характер (рис. 3.2.47), приводя соответственно к образованию кристаллического или зернистого излома. Хрупкие трещины располагаются по поверхностям, перпендикулярным к направлению действия наибольших растягивающих напряжений.

Трещины замедленного разрушения. Замедленным (задержанным) разрушением принято называть хрупкое разрушение, наступающее с течением времени под воздействием статической нагрузки при напряжениях, меньших предела прочности (иногда ниже предела текучести) материала без влияния повышенной температуры и коррозионных активных сред.

К факторам, повышающим склонность материалов к замедленному разрушению, относят:

1)наличие в них водорода;

2)в закаленных сталях - закономерности мартенситного превращения, приводящего к возникновению в структуре стали остаточных микронапряжений;

3)постепенное накопление дефектов структуры при вязком течении по границам зерен.

Возникновению трещин замедленного разрушения способствуют наличие на поверхности детали хрупкого слоя, монтажные перекосы. Часто решающим фактором является действие внутренних растягивающих напряжений, возникающих при сварке, закалке, механической обработке и т.д.

При замедленном разрушении могут наблюдаться как множественные, так и единичные трещины. Характер трещин в существенной степени определяется классом и структурой материала. Так, алюминиевые сплавы замедленно разрушаются обычно по границам зерен; стали - часто по телу зерен или границам субзерен.

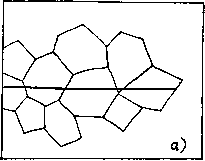

Примеры межзеренного и внутризерен-ного распространения трещин замедленного разрушения приведены на рис. 3.2.48.

Ряс. 3.2.48. Схема распространенна трещин замедленного разрушения по границам (а) и телу (б) зерен

Характер разрушения в значительной степени определяется и уровнем действующих напряжений. Так, в алюминиевых сплавах при относительно низком уровне напряжений излом в зоне замедленного разрушения практически полностью межзеренный, при повышенных напряжениях - смешанный.

Разрушение под* влиянием водорода (водородная хрупкость). Под влиянием растворенного водорода металлы могут настолько ох-рупчиваться, что уже при приложении малого растягивающего напряжения образуются трещины. Источниками поступления водорода могут явиться термическая диссоциация воды при металлургических процессах (литье, сварка), диссоциация газов, коррозия, гальванические процессы и т.п.

При диффузии водорода извне границы зерен оказываются наиболее благоприятными путями диффузии; они тем самым вносят преимущественный вклад в охрупчивание. Другими благоприятными путями проникновения водорода являются также поры и неметаллические включения (рис. 3.2.49).

Н

I

н

Рис. 3.2.49. Проникновение водорода в сталь при наличии пор и включений:

/ - поры; 2 - включения

Вызванное воздействием водорода разрушение происходит интенсивнее при действии внешней медленно возрастающей или постояннойстатическойнагрузки

(замедленное разрушение); наличии остаточных напряжений (усадочные напряжения и напряжения, связанные с превращениями); холодной деформации; увеличении прочности в результате закалки; при низких температурах, (но выше -70° С).

Рис. 3.2.50. Схема образования излома, обусловленного водородным охрунчнванием:

1 - поверхность излома; 2 - пластически деформированные волосовины; 3 - микропоры; 4 - поверхность шлифа

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]