страница - 90

По отношению к исходному аустенитно-му зерну вызванное воздействием водорода разрушение стали может быть как межзерен-ным, так и внутризеренным (рис. 3.2.50).

Трешины ползучести. Разрушение деталей после пластического течения их материала под воздействием постоянного напряжения при относительно высоких температурах называется разрушением от ползучести. Для ползучести характерно множественное трещинообразова-ние.

Для длительного высокотемпературного нагружения типично межзеренное разрушение, однако не исключено и внутризеренное разрушение, возможность которого определяется скоростью деформирования и температурой. С повышением температуры переход от внутри-

зеренного к межзеренному разрушению смещается в область более высоких скоростей деформирования.

Большое влияние на характер разрушения оказывает размер зерен и их разнозернис-тость. Для материала с разнородным зерном характерно межзеренное разрушение в области малых зерен и внутризеренное - более крупных.

Коррозионное поражение металлов. Повреждения металлов под влиянием химического воздействия называют коррозией. Коррозионные явления представляют собой такие реакции, в которых принимают парное и множественное участие различные фазовые составляющие, например твердая фаза с твердой фазой; твердая фаза с газообразной и т.п.

Точечная коррозия

б)

в)

Избирательная коррозия

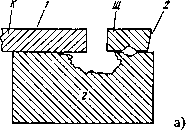

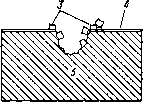

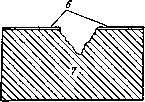

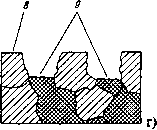

Рис. 3.2.51. Виды локального коррозионного воздействии вследствие образования микрогальваноэлемевтов:

а - контактная (К) и щелевая (Щ) коррозия; б - "обесцинкование", "обезнихелевание", "обезалюминиевание" в - точечная коррозия; г - избирательная коррозия; д - распад по границам зерен; е - "губчатая** коррозия в чугуне: 1 - участок благородного металла; 2 - участок неблагородного металла; 3 - кристаллы чистой меди; 4 - покровный слой; 5 - медный сплав; 6 - покровный слой; 7 - металл; 8 - благородная фаза; 9 - неблагородная фаза; 10 - основной металл; 11 - выделения по границам зерен, например карбидов;

12 - перлит, феррит; 13 - графит

Локальное химическое воздействие на поверхность металла обусловлено образованием вызывающего коррозию локализованного гальванического элемента. Происходит обмен зарядами, причем корродирующий металл является анодом. В зависимости от расположения катодов различают точечную коррозию и избирательную коррозию (рис. 3.2.51). При точечной коррозии вся структура металла подвержена коррозии, а при избирательной -только определенная структурная составляющая.

В качестве причин, вызывающих локальную коррозию, могут быть пористость, направленные остаточные напряжения, неравномерное распределение температур, неблагоприятная текстура.

Коррозионное растрескивание. Особенно опасный вид коррозионного разрушения -коррозионное растрескивание, происходящее при одновременном воздействии статических растягивающих напряжений (внешних и внутренних) и коррозионной среды. При этом наблюдается хрупкое разрушение и оно направлено перпендикулярно действию растягивающих напряжений.

Каверны, язвы и другие коррозионные повреждения, являясь концентраторами напряжений, часто служат очагами коррозионного растрескивания. Если материал склонен к общей коррозии и* к коррозионному растрескиванию, трудно разделить эти два процесса как в начальной стадии, так и при развитии разрушения. Обычно процесс развития коррозионного разрушения состоит из трех стадии:

I- медленное развитие трещин, когда процесс в основном определяется коррозионным фактором;

II- скачкообразное, относительно быстрое развитие трещин при увеличивающемся влиянии механического фактора;

III- лавинообразное разрушение (долом).

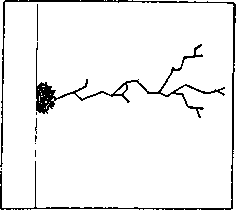

Рис. 3.2.52. Коррозионное растрескивание

Особенностью трещин при коррозионном растрескивании является их сильная раз-ветвленность (рис. 3.2.52). Для коррозионного растрескивания наиболее характерно развитие разрушения по границам зерен.

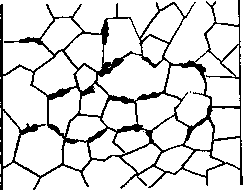

Рис. 3.2.53. Межкристаллитная коррозия

При межзеренном разрушении трещины коррозионного растрескивания трудно отличить от трещин межкристаллитной коррозии. Однако в последнем случае трещины, как правило, имеют вид паучков и гораздо менее ориентированы, чем при коррозионном растрескивании (рис. 3.2.53).

3.2.3.2. ЭКСПЛУАТАЦИОННЫЕ ДЕФЕКТЫ В УСЛОВИЯХ ВОЗДЕЙСТВИЯ ПЕРЕМЕННЫХ НАГРУЗОК

Детали машин в эксплуатации подвергаются воздействию вибрационных или переменных нагрузок; в наиболее критическом режиме детали начинают работать при совпадении частот собственных колебаний с частотой возбуждающей силы. Процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению называется усталостью.

При многоцикловрй {классической) усталости усталостные повреждения происходят в основном при упругом деформировании. В случае упруго пластического деформирования при циклическом нагружении принято говорить о малоцикловой усталости. Частным случаем усталостного разрушения является разрушение от действия повторно-статических нагрузок, при котором деформирование происходит в пластической области.

Усталостные трещины (рис. 3.2.54) начинаются, как правило, вблизи поверхности. Зародышевые трещины обычно располагаются под углом -45° к направлению растягивающего напряжения (I стадия). В высокопрочных никелевых и кобальтовых сплавах по 45-градусному типу образуются сравнительно протяженные области усталостных разрушений.

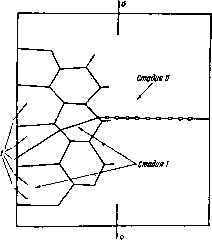

Рис. 3.2.54. Схема распространенна усталостной трещины:

1 - экструзии, интрузии, полосы скольжения

Хотя усталостные трещины могут начинаться и на совершенно гладких полированных поверхностях, их возникновение в сильной степени облегчается при наличии концентраторов напряжений на поверхностях. Часто исходные точки образования начальных усталостных трещин являются местами стесненной пластической деформации в зоне концентрации напряжений (включения, неровности от механической обработки, надрывы, закаты, точечная коррозия, язвины, поры, задиры и др.). Кроме того, следует обращать внимание на наличие участков структуры с малой усталостной прочностью (обезуглероженные слои, 5-феррит в хромистых сталях).

После образования трещины и ее начального распространения под углом -45° чаще всего в области одного или двух зерен, за стадией I следует стадия II, отвечающая распространению трещины перпендикулярно к направлению действия максимальных растягивающих напряжений. Трещины усталости распространяются, как правило, по телу зерен (транскристаллитное разрушение). Следов макропластической деформации в зоне усталостного разрушения не наблюдается.

Усталость при высоких температурах представляет собой сложный процесс, в котором определенную роль играют явления ползучести и повреждения, характерные для длительного статического высокотемпературного нагружения.

Эксплуатационные усталостные разрушения деталей при высоких температурах начинаются или непосредственно у поверхности или на малых расстояниях от поверхности деталей. Трещины имеют преимущественно

прямолинейный характер и распространяются по телу зерен или смешанным образом (по телу и границам зерен). Основная поверхность излома располагается нормально по отношению к действующим растягивающим напряжениям.

Трещины термической усталости. Разрушение деталей после многократного воздействия периодически изменяющегося во времени уровня термических напряжений представляет собой явление термической усталости. Разрушение наступает при значительных знакопеременных пластических деформациях при общем числе теплосмен (циклов), характерном для повторно-статических нагружений. Наблюдается тенденция к возникновению трещин термоусталости в местах с наиболее окисленными поверхностными слоями.

На термоусталость деталей влияют конструктивные и технологические факторы: образование трещин бывает связано с наличием конструктивных концентраторов напряжений -в местах изменения сечении, у отверстий, в галтелях, в. зонах сварных швов.

Внутренние металлургические дефекты могут не оказать существенного влияния на термоусталость, если место их расположения не совпадает с местами наибольших температурных перепадов и концентрации деформаций.

Для разрушения при термической усталости характерно множественное возникновение трещин, что объясняется локальностью действия термических напряжений и относительно быстрой их релаксацией.

Для термоусталости характерны трещины с широкими полостями и тупыми окончаниями - трещины • "разгара ". Стенки большинства трещин интенсивно окислены. Степень окисления даже соседних трещин может быть различной, что свидетельствует о неодновременном возникновении трещин и относительно медленном их развитии.

Трещины термоусталости могут иметь местные уширёния, когда они пересекают границы зерен, неблагоприятно ориентированные для развития по ним трещин. Указанное явление объясняется более интенсивным окислением границ зерен в связи с большей концентрацией в них легкоокисляющихся элементов (Mo, W), которые входят в состав карбидов, располагающихся обычно по границам зерен, а также более свободным доступом кислорода по границам зерен.

При наличии на пути трещины границы зерен, ориентированной под острым углом к их траектории, трещины могут ветвиться. Такие трещины называются "паукообразными ".

Несмотря на сходство явлений термической и механической усталости, необходимо учитывать, что действие повторных нагревов сопровождается сложным комплексом явле-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]