страница - 93

того, чтобы проконтролировать технологический процесс, с тем чтобы обеспечить изготовление надежных изделий.

Одна из трудностей неразрушающих испьгганий состоит в том, что почти вся информация получается косвенным путем. Поэтому, чтобы сделать по полученной информации правильные выводы, нужны определенные опыт и тренировка. Хотя в принципе эти методы и приемы просты, при их использовании, и особенно при обработке и анализе результатов, необходимы некоторые навыки.

В результате проведения неразрушающих испьгганий зачастую желательно не только выявить наличие дефектов в материале, но также определить их тип, размеры и расположение. Здесь несомненные преимущества дают . автоматизация и механизация процесса измерений. При этом, например, исключаются из полученной информации субъективные ошибки оператора и осуществляется быстрая обратная связь. Новые достижения в области регистрации данных, создания электронного оборудования и преобразователей механических величин в электрические позволяют еще более усовершенствовать автоматизацию и механизацию неразрушающих испытаний.

Глава 3.4 РАДИОГРАФИЯ 3.4.1. ОБЩИЕ СВЕДЕНИЯ

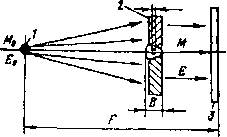

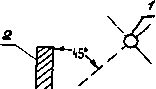

При радиационном контроле используют, как минимум, три основных элемента (рис. 3.4.1):

Рис. 3.4.1. Схема просвечивания:

1 - источник; 2 - объект контроля (ОК); 3 - детектор

источник ионизирующего излучения;

контролируемый объект;

детектор, регистрирующий дефектоскопическую информацию.

При прохождении через изделие ионизирующее излучение ослабляется - поглощается и рассеивается. Степень ослабления зависит от толщины 5, плотности р и атомного номера Z материала контролируемого объекта, а также

от интенсивности М и энергии Е излучения. При наличии в веществе внутренних дефектов размером А5 изменяются интенсивность и энергия пучка излучения.

Методы радиационного контроля различаются способами детектирования дефектоскопической информации и соответственно делятся на радиографические, радиоскопичес-кие и радиометрические.

Изделия просвечиваются с использованием различных видов ионизирующих излучений.

Радиографические методы радиационного неразрушающего контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. На практике этот метод наиболее широко распространен в связи с его простотой и документным подтверждением получаемых результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерора-диографию (электрорадиографию). В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором - полупроводниковая пластина, а в качестве регистратора используют обычную бумагу.

В зависимости от используемого излучения различают несколько разновидностей промышленной радиографии: рентгенографию, гаммаграфию, ускорительную и нейтронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. Этими методами можно просвечивать стальные изделия толщиной от 1 до 700 мм.

Радиационная интроскопия - метод радиационного неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в световое изображение на выходном экране радиа-ционно-оптического преобразователя, причем анализ полученного изображения проводится в процессе контроля.

Чувствительность этого метода несколько меньше, чем радиографии, но его преимуществами являются повышенная достоверность получаемых результатов благодаря возможности стереоскопического видения дефектов и рассмотрения изделий под разными углами, "экспрессность" и непрерывность контроля.

Радиометрическая дефектоскопия - метод получения информации о внутреннем состоянии контролируемого изделия, просвечиваемого ионизирующим излучением, в виде электрических сигналов (различной величины, длительности или количества).

Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной связи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность проведения непрерывного высокопроизводительного контроля качества изделия, обусловленная высоким быстродействием применения аппаратуры. По чувствительности этот метод не уступает радиографии.

Методика техника контроля. Детали, узлы, изделия поступают на просвечивание после визуального контроля очищенными от масла, грязи, шлака и т.п. На контролируемые узлы изделий разрабатываются технологические карты контроля, которые определяют порядок и технику контроля с использованием ионизирующих излучений.

Перед просвечиванием новых объектов выполняются следующие операции:

анализируется конструкция и определяются участки и схемы просвечивания;

выбираются источники излучения, тип рентгенографической пленки, усиливающие экраны;

определяются режимы просвечивания (напряжение на рентгеновской трубке и сила тока, тип радиоактивного источника, тип ускорителя и энергия излучения, фокусное расстояние, время просвечивания);

проводятся мероприятия по защите людей от воздействия ионизирующего излучения, по обеспечению электро- и пожаробезопаснос-ти;

заряжаются кассеты;

устанавливаются с помощью средств механизации и автоматизации в положение просвечивания источники излучения и контролируемые объекты, а также кассеты, маркировочные знаки, эталоны чувствительности, компенсаторы;

защищается кассета от действия рассеянного излучения;

подготавливаются к включению рентгеновские аппараты, бетатроны, гамма-дефектоскопы.

Места на деталях и узлах изделий, подлежащие контролю просвечиванием, размечают цветным карандашом или мелком на отдельные участки, соответствующие размеру снимка, и маркируют условными обозначениями. Маркировочные знаки (цифры, буквы, стрелки) изготавливают в соответствии с ГОСТ 15843-70. При повторном контроле на данном участке к маркировке снимка добавляют букву "П".

При проведении просвечивания кассету с пленкой необходимо защитить от постороннего рассеянного и вторичного излучения с задней стороны листовым свинцом толщиной 1-3 мм или другими эквивалентными материалами

соответствующей толщины. Заряженные кассеты вместе со свинцовым листом закрепляют на контролируемом объекте с помощью приспособлений, обеспечивающих плотное прилегание кассет к просвечиваемому участку. При просвечивании плоских деталей в стационарных условиях кассету укладывают на специальный стол, покрытый листовым окрашенным свинцом, либо на свинцовый лист размерами не менее поля облучения. При просвечивании вне такого стола кассеты вместе со свинцовыми листами плотно прижимают к контролируемым участкам. Источник излучения и контролируемый объект с прижатой к нему кассетой во время просвечивания должны находиться в условиях, исключающих их сотрясение и вибрации.

Радиографический контроль необходимо проводить с оптимальным применением средств механизации и автоматизации основных и подготовительных операций, фотообработки рентгеновской пленки, а также с использованием оснастки и приспособлений, повышающих эксплуатационные характеристики основного оборудования.

Выбор или создание устройств, механизирующих и автоматизирующих операции радиографического контроля, следует проводить с учетом конкретных условий, конструкции контролируемых объектов, технико-экономической эффективности от внедрения этих устройств, включающей в себя снижение трудоемкости выполнения контрольных операций, улучшение культуры и условий труда, рациональное использование производственных площадей.

В практической деятельности радиографы постоянно сталкиваются с необходимостью решения новых задач по контролю конкретных изделий, когда применение просвечивания в обычной форме их не решает. Приведем несколько таких примеров. Полностью пропаянное соединение иногда трудно отличить по радиографическому снимку от полностью не-пропаянного. В этом случае необходимо обратить внимание на то, как на снимке выглядят галтели. Наличие их изображения на снимке может служить признаком пропаянного соединения.

При радиографическом контроле качества сварных швов алюминиевых сплавов на снимках иногда наблюдаются полосы вдоль сварного соединения, это так называемые ложные дефекты. Основная причина их появления - дифракция рентгеновского излучения на зернистой структуре в металле шва.

Известно, что дефекты, имеющие плоскостной характер, плохо выявляются при прог свечивании в направлении, перпендикулярном плоскости раскрытия. Это относится к непро-варам точечной сварки, отсутствию клея в клеевых, клеесварных и клеемеханических соединениях. В этом случае иногда между

«)

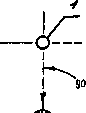

Рис. 3.4.2. Схемы просвечивания ОК со сварным

лили*

а - без скоса кромок, б - с кромками Х-образной разделки; / - источник излучения; 2 - ОК; 3 - пленка

соединяемыми поверхностями (или в клей) вводят контрастирующие материалы (например, металлическую пудру), хорошо поглощающие излучение, распределение которых отчетливо выявляется по радиографическим снимкам.

Глубину залегания дефектов можно определить, используя принципы стереоскопии. Для этого делают два снимка при смещенных относительно друг друга положениях источника излучения или один снимок, производя просвечивание на одну пленку два раза из тех же разных положений. На поверхностях изделия располагают свинцовые метки. Глубину залегания дефекта определяют расчетным путем или рассматривая стереоскопическую пару снимков через специальную линзовую стереоскопическую систему.

Специалисты по неразрушающему контролю должны работать в контакте с конструкторами изделий, материаловедами и технологами. Обязательными являются проверка надежности применяемых приемов по результа-

27—

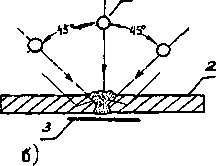

6)

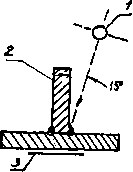

Рис. 3.4.3. Схемы просвечивания тавровых ОК с неполным про плавлением угла между его стенками:

а - правильная; б - неправильная; / - источник излучения; 2 - ОК; 3 - пленка

там металлографического анализа, оценка влияния вносимых изменений в технологию изготовления (например, введение в соединение контрастирующих материалов) на прочностные свойства изделий. Надежность радиографического контроля повышается при привлечении специалистов по неразрушающему контролю к анализу дефектоскопической технологичности вновь создаваемых конструкций на ранних стадиях проектирования.

3.4.2. СХЕМЫ ПРОСВЕЧИВАНИЯ

Некоторые сварные конструкции и схемы их просвечивания приведены на рис. 3.4.2 - 3.4.7.

При контроле ОК со сварным швом без скоса кромок ось рабочего пучка излучения направлена перпендикулярно стыкуемым плоскостям (рис. 3.4.2, а).

Для обеспечения качественной сварки в ОК с толщиной стенок более 4 мм предусмат-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]