страница - 102

18.Эффективные коэффициенты концентрации напряжений для сечения со шпоночной канавкой для стали 45 с пределом прочности менее 700 МПа (см. табл. 14.2): k0= 1,75; kx = 1,50.

19.Масштабные факторы при d = 36 мм (см. табл. 14.3): еа = 0,86; ет = 0,74.

20.Для среднеуглеродистых сталей (см. табл. 14.4): фа = 0,2, фт = 0,1.

21.Коэффициент запаса прочности по нормальным напряжениям [см. формулу (14.9)]

260

S°= ~ТТъ-= 4 9

—- 26 + 0,26 • 0

0,86

22ь Коэффициент запаса прочности по касательным напряжениям [см. формулу (14.10)]

150

sx =-—-= 11,7.

—— 6 + 0,1 . 6 0,74

23. Общий коэффициент запаса прочности [см. формулу (14.8)]

4,9 . 11,7 s — г= 4,6 > IsL

V 4,9* + 11,7*1 j

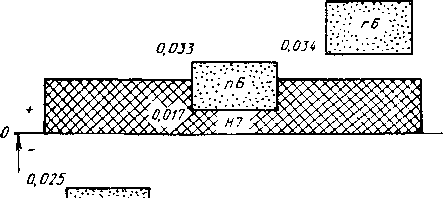

Прочность и жесткость обеспечены [см. пояснения к формуле (14.8)]. Пример 14.2. Построить схемы полей допусков для посадок: а) с зазором

Н7w#7#7

0 36 —; б) переходный 0 36 — и в) с натягом 0 36 — . /6погб

Решение. 1. Выписываем из табл. 14 5 значения отклонений основного отверстия Н7 для вала 036: верхнее отклонение £s= +25 мкм; нижнее — £/ = 0.

2.Выписываем из табл. 14.6 значения отклонений валов /6, пб и гб для 036: соответственно верхние: —25; +33; +50; нижние: —41; +17; +34.

3.Предельные размеры (мм): для отверстия с отклонением Н7: Dmax— 36,025; Dmin—36; для вала: с отклонением /6 dmax — 35,975, dm{n — 35,959; с отклонением яб dmax — 36,033, dmxn — 36,017; с отклонением гб dmax— 36,05, dmin — 36,034.

4.Зазоры и натяги (мм):

Обозначение

Случай аIСлучай бСлучай в

Smin min

max

так min

36,025 — 35,959 = = 0,066

min тох

= 36 — 35,975 = = 0,025

тах min

36,025 — 36,017 = 0.005

* mm max

= 36 — 36,033 = = —0,033

т1п max = 36 — 36,034 = = —0,050

®max min ~ = 36,025 — 36,050 = = —0,009

5. Схема полей допусков для посадок в системе отверстия показана на рис. 14.23. Неосновные валы имеют отклонения: с зазором /6, переходная посадка пб и с натягом гб.

0,050

0,025

•\У-:/5 .:V:V

Рис. 14.28. Схема полей допусков для посадок с зазором, переходной и с натягом, выполненных в системе

отверстия

Глава 15. РАДИАЛЬНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ

15.1. Общие сведения

Опора или направляющая, трение вала в которой происходит при скольжении и определяющая положение вала по отношению к другой части механизма, называется подшипником скольжения. Критерии расчетов подшипников скольжения определяются характером внешнего трения в подшипнике в зависимости от наличия смазочного материала. Различают трение без смазывания, граничное и жидкостное трение. При трении без смазывания на трущихся поверхностях отсутствует смазочный материал; при граничном — имеется тонкий (порядка 10-4 мм) слой смазочного материала с особыми свойствами. Действие такого смазочного материала называется граничной смазкой. Под жидкостным трением понимается явление сопротивления относительному перемещению, возникающее между двумя телами, разделенными смазочным материалом, в котором проявляются его объемные свойства. Соответствующее действие смазочного материала при этом называется жидкостной смазкой.

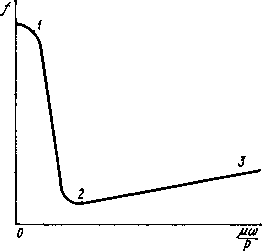

Общей количественной характеристикой внешнего трения является коэффициент трения /, представляющей собой отношение силы трения к нормальной составляющей внешних сил, действующих на поверхности трения. На рис. 15.1 представлена диаграмма Герси-Штрибека, иллюстрирующая изменение коэффициента трения в подшипниках в зависимости от режима их работы, оцениваемого безразмерной характеристикой Х=цхо/Рт, где ц — динамическая вязкость смазочного материала, Па-с; со — угловая скорость вала, рад/с; рт — средняя удельная нагрузка на подшипник, Па; для радиального подшипника скольжения рт = Frj{ld)\ Fr — ра-

диальная нагрузка на подшипник, Н; /, d— длина и диаметр шипа вала, м. На начальном участке /—2 кривой, когда значение X невелико (например, при малой угловой скорости), имеет место граничное трение, при котором коэффициент трения изменяется мало. При возрастании скорости коэффициент трения быстро уменьшается за счет увеличения толщины слоя смазочного материала между трущимися поверхностями, неровности которых могут соприкасаться друг с другом. Такое действие смазочного материала, передающего нагрузку, при котором он частично разделяет поверхности трения, называется по лужид костной смазкой.

Вследствие этого область трения на участке /—2 с полужидкостной смазкой неустойчива. Коэффициент трения здесь колеблется в широких пределах при незначительных изменениях ц, X или р. Точка 2 соответствует минимальному коэффициенту трения, когда слой смазочного ма-

„ „гтериала лишь покрывает шерохова-

Рис. 15.1. Диаграмма Герси- rr» п

Штрибекатости трущихся поверхностей. При

дальнейшем увеличении скорости толщина масляного слоя увеличивается, наступает режим жидкостного трения, отличающийся устойчивостью в широком диапазоне нагрузок и скоростей. Это объясняется регулирующим влиянием вязкости смазочного материала, которая зависит от температуры.

Любое изменение режима трения на участке 2—3 приводит к изменению коэффициента трения и, как следствие, температуры подшипникового узла. Если при увеличении X температура увеличилась, вязкость масла падает, за счет чего уменьшается и X. Если X уменьшилась, уменьшается коэффициент трения и тепловыделение в подшипнике, что приведет к увеличению вязкости, за счет которой возрастет до прежнего значения и характеристика X. Для того чтобы процесс восстановления равновесия при жидкостном трении в подшипнике происходил во всем диапазоне возможных колебаний режима, необходимо рассчитать его с достаточным коэффициентом запаса. Характеристика X может служить только для ориентировочной оценки работы подшипника при жидкостном трении. Достаточно точный расчет при этом режиме основан на гидродинамической теории смазки, устанавливающей взаимосвязь ряда параметров: размеров подшипника, зазора в нем, свойств смазочного материала, нагрузки, скорости скольжения, а также способов теплоотвода и др.

Для подшипников, работающих при граничной или полужидкостной смазке, производят упрощенные расчеты по двум критериям: среднему давлению рт и произведению pmv.

Условная граница, отделяющая режим жидкостного трения от трения с полужидкостной смазкой, определяется с помощью кри-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]