страница - 103

тических значений безразмерных чисел Зоммерфельда [50] = = ргр2/((хш), где -ф — относительный зазор в подшипнике: t) = A/d; Л — диаметральный зазор: & = B — d\ D—внутренний диаметр вкладыша в подшипнике. При рф2/(рсо)[50] смазка полужидкостная, при р-ф2/((лсо) <[50] — жидкостная. Для случаев, когда параметр шероховатости трущихся поверхностей /?г«3,2 мкм, прогиб шипа в подшипнике не превышает сумму высот неровностей и погрешности формы не превосходят половины допуска диаметра, приведена табл. 15.1 критических значений [50], при которых минимальная толщина слоя смазочного материала /гтт= 10...15 мкм. С помощью чисел [S0] можно определить критические значения скоростей v2, м/с, при превышении которых наступает жидкостное трение:

у2 = 0,5ргр/(ц[50]).(15.1)

Применяемые для смазывания подшипников скольжения смазочные материалы должны уменьшать трение, изнашивание рабочих поверхностей, создавать на них прочный адсорбированный слой, способствовать отводу теплоты из зоны трения. Такими свойствами обладают сорта жидких смазочных материалов — минеральные масла с различными присадками, улучшающими их эксплуатационные свойства. Способ их очистки, назначение и некоторые другие данные, в частности вязкость, указываются в маркировке. Приводим некоторые буквенные обозначения минеральных масел [3]:

1)по свойствам: Л — легкое (маловязкое); С — среднее (маловязкое) ; Т — тяжелое (высоковязкое); У — улучшенное;

2)по способу очистки: А — адсорбционной очистки; В—выщелоченное (обработанное только раствором щелочи); Г — гидро-очищенное; К — кислотной очистки; С — очищенное с применением селективных растворителей; П — с присадками;

3)по назначению: Д — дизельное; И — индустриальное; М — моторное; Т — турбинное, трансформаторное; П —приборное.

Примеры маркировки минеральных масел: ТК — трансформаторные кислотной очистки; ТКп — трансформаторные кислотной очистки с присадкой; 7V22 — турбинное селективной очистки с присадкой вязкостью v = 22- Ю-6 м2/с.

Основной расчетной характеристикой масел является динамическая вязкость, характеризующая силы сдвига между слоями жидкости. Единица динамической вязкости в СИ — паскаль-секунда (Па-с).

Кинематической вязкостью определяются силы сопротивления при скольжении слоев жидкости под действием собственной силы тяжести. Единица кинематической вязкости в СИ — квадратный метр в секунду (м2/с).

Для определения динамической вязкости масла в зависимости от температуры (50...100°С) служит формула

= p,5o(50/0w,

где / — рабочая температура масла, °С; т — показатель степени,

определяемый по следующим данным: при v50 = 20; 30; 40; 50; 70; 90; 120 и более т равно 1,9; 2,5; 2,6; 2,7; 2,8; 2,9; 3.

В подшипниках с большой удельной нагрузкой р необходимо также учитывать зависимость [i от р (см. [3]).

Значения кинематической вязкости некоторых масел при температуре О...ЮО°С и их плотность приводятся в табл. 15.2.

15.2. Упрощенный расчет подшипников скольжения

Расчет основан на удовлетворении условий:

1) рт[рт] И 2) pmV[pmv],

где v — скорость скольжения, м/с: v = jidn/(6 104); п — частота вращения вала, мин-1.

Первое условие отражает требования к износостойкости подшипника.

Произведением pmv в какой-то мере оценивается тепловая напряженность подшипникового узла, и поэтому второе условие может служить критерием расчета на ограничение нагрева трущихся поверхностей. Величины рт и pmv лишь приближенно характеризуют напряженность работы подшипника, поскольку они не отражают влияния ряда важнейших факторов на работоспособность узла: первоначального зазора и чистоты поверхностей, вязкости смазочного материала, степени изношенности подшипника и др.

Приводимые в различных источниках значения [рт] и [pmv] представляют собой средние статистические данные, относящиеся к определенным конструкциям.

В табл. 15.3... 15.8 приведены значения [рт\ [pmv] и [v] для подшипников из различных материалов.

Момент сил трения в подшипнике

TTp = fFrd/2 = 0,5fpld2. Тепловыделение в подшипнике

P = TtV(d = fFrv.

Значения f и v в эту формулу следует подставлять с учетом режима работы подшипника в соответствии с рис. 15.1 и табличными данными. Так, для режима граничного трения f=fi выбирается из табл. 15.9, при этом скорость скольжения соответствует точке 1 на кривой (см. рис. 15.1).

Скорость 0i, при которой начинается переход от граничного трения к полужидкостному, определяется из формулы Фогельполя:

n, = /V(107qiV),

где с — постоянный коэффициент, назначаемый по следующим рекомендациям: для серого чугуна с=1...2, антифрикционного— 1,5... 2,5; бронзы — 2...3; баббита — 2,5...4 (большие значения—для са-

моустанавливающихся подшипников); V—рабочий объем подшипника, м3: V=nd2l/4.

Заменив в формуле Фогельполя Fr/(ld) =р, получим скорость (м/с)

и,«р/(1,5.108сц)..

Коэффициент трения в любой точке на участке /—2 кривой (см. рис. 15.1) в предположении, что этот участок есть прямая линия, может быть определен по формуле

/ * /i - —(А - u)>

где v — скорость скольжения, соответствующая точке участка /— 2\ v2— скорость скольжения, соответствующая границе перехода из режима полужидкостного трения в жидкостное и определяемая по формуле (15.1); /2 — коэффициент трения, соответствующий v2. Значение f2 определяется по формуле Фальца:

/2 = 3 V V®lp.

где со = 2v2/d.

15.3. Расчет подшипников жидкостного трения

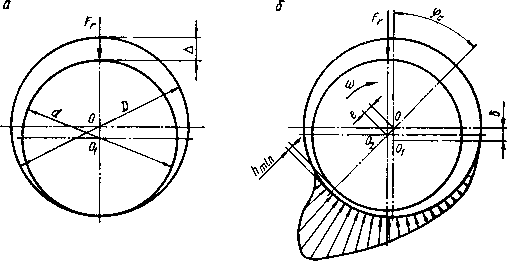

На рис. 15.2 показаны схемы расположения шипа в подшипнике в начале его работы (рис. 15.2, а), когда угловая скорость шипа о еще близка к нулю, и в период установившегося движения, когда угловая скорость со становится больше критического значения, соответствующего переходу в режим жидкостного трения (рис. 15.2, б).

Рис. 15.2. Положение шипа в подшипнике: а — в состоянии покоя; б — при вращении

Центр 0\ шипа (рис. 15.2, а) лежит на линии действия внешней силы F под центром О подшипника, при этом эксцентриситет е=

= 00) равен радиальному зазору в подшипнике б, т. е. е=б=* Л/2. На рис. 15.2, б центр шипа занимает новое положение 02. Ми-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]