страница - 104

нимальная толщина масляного слоя /гтт находится на линии центров 002:

Лтш = 6-е=6(1-х),(15.2)

где х — относительный эксцентриситет: %=е/6.

При изменении угловой скорости центр шипа соответственно меняет свое положение; траектория его движения в подшипнике — приближенно дуга окружности. При со—>»оо трущиеся цилиндрические поверхности шипа и подшипника становятся почти концентрическими, образуя постоянный по окружности кольцевой зазор, равный б.

Угол фа между линией центров шипа и подшипника и линией действия нагрузки Fr, а также эксцентриситет е полностью определяют положение шипа в подшипнике.

Развивающиеся в клиновом масляном зазоре гидродинамические силы распределяются так, как показано на рис. 15.2, б. Этими силами уравновешивается нагрузка Fr на шип. Определение несущей силы Fr масляного слоя в подшипнике является одной из задач гидродинамической теории смазки.

Fr = №p>(15.3)

где ФР — коэффициент нагруженности, являющийся безразмерной функцией положения цапфы в подшипнике и границ зоны несущего смазывающего слоя, зависящего также от отношения l/d.

Функция Фр вычисляется обычно графическим интегрированием для границ несущей зоны, начинающейся от места ввода смазочного материала и кончающейся сечением с р = 0 и dpldq> = 0. Значения Фр с учетом конечной длины подшипника, по данным М. В. Ко-ровчинского и С. А. Чернавского, для указанных границ несущей зоны в подшипниках с углами обхвата 360 и 180° приведены в табл. 15.10.

При гидродинамическом расчете подшипника обычно известны: нагрузка Fr, угловая скорость со и размеры подшипника d и /, предварительно определенные расчетом вала. Значение определяется выбранной посадкой шипа в подшипнике {HS/eS или Я9//8) и обычно находится в пределах -ф = 0,001—0,003. Вязкость масла можно предварительно определить на основании данных табл. 15.1, используя условие

li>pf7(to[So]). Из формулы (15.3) можно найти

ФР = Frl (modi) = pfV (цсо),(15.4)

по которому затем из табл. 15.10 определяется по известному отношению lid значение %. Далее находят hmm = 6(1 —%) и сравнивают с jRz-\-y0 (Rz—сумма высот неровностей поверхностей шипа и подшипника для выбранного класса их чистоты по ГОСТ 2789—73; у0—прогиб шипа в подшипнике: для двухопорного вала у0 = = 1.6/#тах/£, причем f/max — стрела прогиба вала на участке между

опорами, L — расстояние между серединами опор; в остальных случаях у0 определяется при расчете вала).

Класс чистоты рабочих поверхностей шипа и подшипника назначается в зависимости от гэ и х; он должен быть тем выше, чем меньше их значения.

Должно соблюдаться условие

Лши,>1,1(21/гг4-Уо),(15.5)

где 1,1—коэффициент запаса, учитывающий влияние возможных случайных факторов. Кроме того, необходимо иметь в виду погрешности формы, если они выходят за пределы допуска размера.

15.4. Сопротивление слоя масла вращению шипа

В силу вязкости смазывающая жидкость оказывает сопротивление вращению шипа и обусловливает трение в подшипнике. Считая, что весь зазор в подшипнике полностью заполнен маслом, удельное сопротивление вращению шипа в подшипнике определяют по закону Ньютона для вязкой несжимаемой жидкости:

dv r dh

и далее находят полную силу трения на поверхности подшипника:

тр = [ tds.

Из этого выражения путем использования тех же допущений, которые были приняты при определении гидродинамической силы подшипника, получают формулу для определения силы сопротивления в подшипнике:

u.g)

FTp = —— Ш>тр,

где Фтр — характеристика трения, представляющая собой безразмерную функцию положения шипа в подшипнике, границ несущего слоя и отношения l/d.

Коэффициент трения в подшипнике определяется следующим образом:

/ = /7тр//7г,

или с учетом выражений для Ftp и Fr

Ф

В табл. 15.11 приводятся значения отношений ФТр/Фр. Тепловыделение в подшипнике (Вт)

P = /F,©4-«(15.6)

15.5. Тепловой расчет подшипника

Для составления теплового баланса подшипника необходимо знать, сколько масла протекает через подшипник в единицу времени, т. е. его расход. Расход масла необходимо знать и для расчета смазочной системы.

Полный расход масла определяется истечением его через торцы в нагруженной и ненагруженной зонах и через канавки для смазывания.

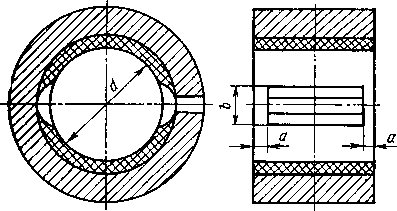

Рис. 15.3. Смазочные канавки в подшипнике

Расход масла через торцы подшипника в секунду

Q = 0,5txo/d2<7,(15.7)

где q — безразмерный коэффициент:

<7=?1 + <72+<7з;(15.8)

q\ — коэффициент расхода масла через торцы нагруженной зоны, определяемый по табл. 15.12; q2—коэффициент расхода масла через торцы ненагруженной зоны; <?з — коэффициент, учитывающий истечение масла через канавки для смазывания.

При двух канавках в плоскости разъема подшипника (рис. 15.3)

<72

\ 1 I р,

(15.9)

где ре — давление при принудительной подаче масла в подшипник; рт — среднее давление: pm=Frl(Id); р — безразмерный коэффициент, определяемый по табл. 15.13.

Коэффициент <7з определяется по формуле

й. , d \2 Ь

к а ) р.

(15.10)

т

где 8 — безразмерный коэффициент, определяемый по табл. 15.13. Размеры а и Ь рекомендуется определять по формулам:

a«0,05d+(3...5) мм; 6~ (0,20...0,25)d.(15.11)

Теплота, переносимая маслом (Вт),

Px = cQ(t2-U),(15.12)

где с — объемная теплоемкость масла, Дж/(м3-Х); Q — расход

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]