страница - 111

тихоходных валов и средних серий — для быстроходных и промежуточных.

Расчет подшипника с частотой вращения /г = 1... 10 мин-1 производится при п= 10 мин-1.

При переменных режимах работы часто задается график нагрузки (в виде гистограммы нагрузок или моментов), из которого по формулам (16.1)...(16.4) можно определить постоянные эквивалентные нагрузки на подшипник Pt, Р2у Рг, действующие в течение соответственно Lb L2, Lt млн. циклов (оборотов). В этом случае приведенная эквивалентная нагрузка Р, при которой долговечность подшипника предполагается такой же, как и при заданных нагрузках,

где L = Li + L2+... + Li.

Значение Р используется для подбора подшипника по приведенным выше формулам. График нагрузки обычно задается в виде гистограммы моментов для одного из валов привода (чаще всего — выходного). Зная передаточные числа ступеней привода, можно построить такие графики для каждого вала, а затем, определив нагрузки на их подшипники, по формуле (16.9) определить число циклов действия соответствующих нагрузок, по формуле (16.10) приведенную эквивалентную нагрузку.

Необходимо отметить, что от действующих нагрузок на подшипник сильно зависит его долговечность (в степени 3 или 10/3). Поэтому крайне важно иметь исходные данные по нагрузкам, возможно более точно отражающие их изменение во времени. В гистограмму нагрузок или моментов должны входить все составляющие нагрузочного спектра, в том числе и кратковременно действующие. Если такой гистограммы нет, но имеются данные о характере нагружения, для ориентировочных расчетов можно воспользоваться числовыми значениями так называемых коэффициентов безопасности Кб (см. табл. 16.14), на которые следует умножать эквивалентную нагрузку Рг или Ра, определенную по формулам (16.1)...(16.4).

При рабочей температуре подшипника свыше 125°С эквивалентную нагрузку Р умножают на температурный коэффициент Кт, равный 1,05; 1,1; 1,17; 1,25; 1,33 и 1,4 соответственно при температуре 125; 150; 175; 200; 225; 250 °С.

Методы расчета подшипников качения для специфических условий их эксплуатации см. в [13].

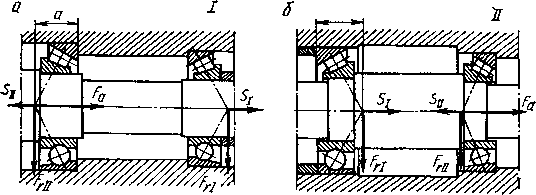

При уточненных расчетах радиально-упорных однорядных подшипников учитывают осевую составляющую радиальной нагрузки (рис. 16.10). Для радиальных и радиально-упорных шарикоподшипников осевая составляющая S = eFr, для конических роликоподшипников S=0,83eFr (е — коэффициент осевого нагружения, приводится в табл. 16.4, 16.6, 16.9, 16.12). Результирующие осевые нагрузки на подшипник Fa\ и Fa2 определяются в зависимости от соотношения внешней осевой силы Fa и составляющих Si и S2. При SiS2t Fa0,

(16.10)

а также при S\<S2, Fa>S2 — Si результирующие осевых сил Fai = = SU Fa2 = Si + Fa. При 5i<52, Fa.S2—Si результирующие Fai = S2 — Fa, Fa2 = S2. Силы Fai и Fa2 подставляются в формулу (16.1) вместо силы Fa.

При расчете базовой динамической радиальной грузоподъемности для двух одинаковых радиальных однорядных шарико-, ра-диально-упорных однорядных шарико- или роликоподшипников,

Рис. 16.10. Схема действия внешних сил на радиально-упорные подшипники при

установке их:

а — широкими торцами наружных колец внутрь; б — широкими торцами наружных колец

наружу

установленных рядом на одном валу и образующих один подшипниковый узел, пару подшипников рассматривают соответственно как один радиальный или радиально-упорный двухрядный подшипник.

Для расчета долговечности подшипников с надежностью, превышающей 90 %, используют формулу

где Lp — расчетная долговечность (млн. оборотов) для надежности (100—р), %; а\ —коэффициент долговечности, который при вероятностях отказа р, равных 5, 4, 3, 2 и 1 %, принимает соответственно значения 0,62; 0,53; 0,44; 0,33; 0,21.

Расчетная долговечность подшипника может быть также скор« ректирована при учете особых свойств его материала и условий эксплуатации с помощью специальных коэффициентов, значения которых приводятся в приложении к ГОСТ 18855—82; а2 — коэффициента долговечности, учитывающего особые свойства материала; аз — коэффициента долговечности, учитывающего особые условия эксплуатации. Значения а2 задает завод-изготовитель, значения а3 могут быть определены опытным путем. Эти коэффициенты взаимосвязаны, их можно оценить некоторым обобщенным коэффициентом «2з = Я2Яз, значения которого приводятся в [13] для следующих трех видов использования подшипников: 1) обычные условия применения подшипников; 2) на рабочих поверхностях колец и тел качения достаточно смазочного материала для обеспечения гидродинамической пленки масла между ними; повышенные перекосы в узле отсутствуют; 3) кольца и тела качения изготовлены из электрошлаковой или вакуумной стали; между рабочими поверхностями колец и

ж

I

а

Lp — aiLio,

(шло

тел качения имеется гидродинамическая пленка масла и перекосы в подшипнике отсутствуют.

Для этих условий коэффициент агз принимает следующие значения:

123

для шарикоподшипников 0,7...0,8 11,2...1,4

(кроме сферических)

для роликоподшипников 0,5...0,6 0,8 1... 1,2 цилиндрических, шарикоподшипников сферических двухрядных

для роликоподшипников 0,6...0,7 0,9 1,1...1,3 конических

для роликоподшипников 0,3...0,4 0,6 0,8... 1 сферических двухрядных

При расчетах долговечности подшипников по формулам (16.5)... (16.8) полученное значение Lio следует умножать на коэффициент

£l0a = £l0#23.(16.12)

Значения базовой динамической грузоподъемности подшипников приводятся в табл. 16.3... 16.11 с учетом того, что при определении базовой долговечности подшипников по формулам (16.5)...(16.8) значение Lio будет умножаться на коэффициент агз, т. е. расчет будет вестись по формуле (16.12).

16.4. Выбор подшипников качения по статической

грузоподъемности

При п<\ мин-1 действующую нагрузку рассматривают как статическую, т. е. такую, при которой кольца подшипников не вращаются относительно друг друга. Если статическая нагрузка имеет радиальную и осевую составляющие, при выборе подшипника определяется эквивалентная статическая радиальная Р0г или осевая Р0а нагрузка, под которой понимается статическая радиальная или центральная осевая нагрузка, вызывающая такую же общую остаточную деформацию тела, и дорожки качения в наиболее нагруженной зоне контакта, что и деформация, возникающая в условиях действительной нагрузки.

В соответствии с ГОСТ 18854—82 для радиальных и радиально-упорных подшипников

Рог=X0Fr + Y0Fo и Р0г=Fr при a=0°:

для упорных и упорно-радиальных подшипников

Poa = Pa + 2,3Prtga и Р0а = Ро при а = 90°,

где Хо— коэффициент радиальной нагрузки; У0— коэффициент осевой нагрузки; Fr — радиальная или радиальная составляющая нагрузки на подшипник; Fa — осевая или осевая составляющая на-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]