страница - 122

ваются на валы со шпонками. Концы валов обрабатывают под фиксирующее кольцо, которое состоит из двух половин, скрепляемых пружинными кольцами.

Фланцевые муфты (рис. 17.4) рекомендуют применять для соединения соосных валов. Полумуфты насаживают на концы соединяемых валов с небольшим натягом и стягивают болтами. Обычно применяют

Н7ЬПН7

посадки — или —; при ударных нагрузках--.

лбтбгб

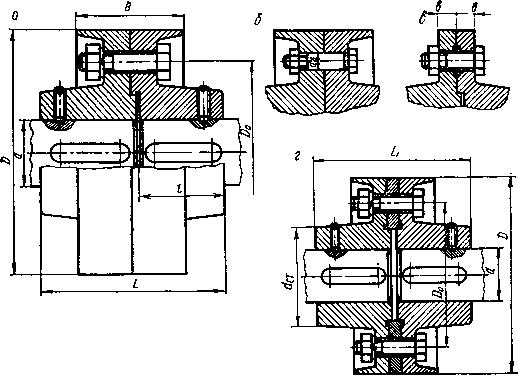

Рис. 17.4. Муфты фланцевые:

а — болты поставлены с зазором, муфта закрытая; б — без зазора, муфта закрытая; в — с зазором, муфта открытая; г — муфта закрытая с центрирующими полукольцами

Центрирование полумуфт обеспечивают цилиндрическим выступом на одной полумуфте и цилиндрической расточкой — на другой (рис. 17.4, а) или применением специальных центрирующих полуколец (рис. 17.4, г).

Используя муфту с двумя центрирующими полукольцами, разъединяют валы без их осевого перемещения.

Открытые муфты (рис. 17.4, в) отличаются от закрытых отсутствием буртиков, ограждающих болты.

В табл. 17.4 приведены параметры и основные размеры фланцевых открытых муфт.

Фланцевые муфты обеспечивают надежное соединение валов, просты по конструкции, дешевы и поэтому широко распространены в машиностроении. К их недостаткам можно отнести необходимость строгого соблюдения перпендикулярности стыкуемых поверхностей полумуфт к осям валов и сравнительно большие габариты по диаметру.

Материал полумуфт — сталь 40 или стальное литье повышенного качества. Допускается изготовление полумуфт из чугуна СЧ 20. Полукольца, болты и гайки изготовляют из стали 35,

Болты, соединяющие полумуфты, ставятся через один: половина болтов устанавливается без зазора в отверстия из-под развертки, а вторая половина болтов по ГОСТ 7808—70 — в отверстия с зазором. Центрирование полумуфт в данном случае осуществляется болтами, установленными в развернутые отверстия.

Расчет болтов ведут в предположении, что весь действующий момент воспринимают болты, установленные без зазора и работающие на срез.

Условия прочности на срез болтов, установленных без зазора:

87\

тср —

Dnd26

< [Тср],

(17.3)

где Тр — расчетный момент, Н-мм; 2TpfD0— расчетная окружная сила, Н (на окружности, проходящей через центры болтовых отверстий); D0 — диаметр окружности, проходящей через центры болтовых отверстий, мм; z— число болтов, установленных без зазора; йъ — диаметр не-нарезанной части стержня болта, мм (для болтов не более М24 диаметр cIq на 1 мм больше диаметра резьбы) ; [тСр] — допускаемое напряжение на срез для болтов, МПа: [тср] = 0,25аг; ат — предел текучести материала болта (для стали марки Ст 3 (Тт = 220 МПа; для стали 35 ат = 320 МПа и для стали 45 ат = 360 МПа).

Если все болты установлены в отверстия с зазором, их рассчитывают на силу затяжки F3y которая создает на стыке полумуфт силы трения, достаточные для передачи вращающего момента Т.

Условие прочности: F3=2TP!(D0zf)[Fl (17.4)

где D0 — диаметр окружности, на которой расположены болты (этот диаметр примерно равен среднему диаметру кольцевой поверхности трения), мм; z — общее число болтов; / — коэффициент трения: /=0,15...0,20;

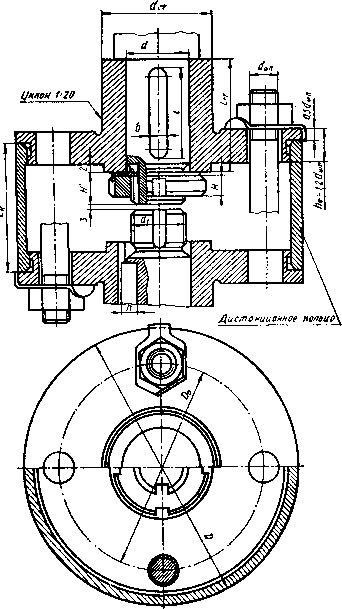

Рис. 17.5. Фланцевая муфта с дистанционным кольцом: d — диаметр вала; drT = l,6d литья и d

v 1

-СТ

ст — ,,vu для стального l,8d — для чугунного литья; CTLrT = (l,2...1,8)d

[F] — допускаемая осевая нагрузка для затянутых болтов, Н (см. табл. 3.4).

Если окажется, что сила затяжки превышает допускаемую осевую нагрузку, следует увеличить число болтов z или принять болты большего диаметра. Если последнее нежелательно, следует принять муфту, обеспечивающую передачу большего Гр.

При расчете болтовых соединений, в которых момент передается за счет сил трения, расчетную силу затяжки принимают обычно на 20...25 % больше минимально необходимой. Делают это для получения необходимого запаса сцепления. При расчете по формуле (17.4) необходимый запас сцепления обеспечен тем, что сила затяжки Fa определена не по номинальному моменту 7\ а по расчетному Гр.

Для соединения вертикальных валов (например, в аппаратах с мешалками) применяют фланцевую муфту с дистанционным кольцом (рис. 17.5). Полумуфты закреплены на валах круглыми гайками. Силы трения от затяжки шпилек возникают между торцевыми поверхностями дистанционного кольца и полумуфтами. Основные размеры муфты могут быть приняты по табл. 17.4, остальные — назначают по конструктивным соображениям. Размер и количество шпилек можно принимать в зависимости от диаметра вала по табл. 17.16. Проверку прочности шпилек производят по формуле (17.4).

17.4. Компенсирующие муфты

Кулачково-дисковая муфта (рис. 17.6, а) состоит из двух полумуфт, имеющих радиально расположенные пазы, и промежуточного плавающего диска с радиальными взаимно перпендикулярными выступами на торцах. Выступы диска входят в пазы полумуфт с зазором.

При вращении валов с радиально смещенными осями выступы диска скользят во впадинах полумуфт. Сам диск совершает плоскопараллельное движение в плоскости, перпендикулярной к осям валов. Момент передается за счет нажатия друг на друга боковых поверхностей выступов и пазов (жесткая муфта).

Полумуфты насаживают на валы на переходных посадках. Для дополнительной фиксации полумуфт применяют установочные винты. Изготовляют полумуфты и диски из стали 45. Допускается изготовление полумуфт из высокопрочного чугуна ВЧ 60-2.

Принимают, что давление в пазах распределено по линейному закону. Эпюра давлений показана на рис. 17.6, б.

Условие износостойкости муфты:

12Г

P = h(2D + dHD-d)<17-5>

где [р]= 10...15 МПа — допускаемое давление при термически необработанных деталях (сталь или чугун); [р]=15...30 МПа — допускаемое давление при тех же материалах, но хорошем смазывании

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]