страница - 12

Условие прочности:

о = Ftl{nd\/4) • (1,3 + 8е) < [огр],

где e=afd\.

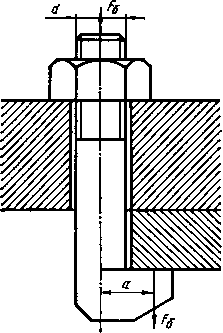

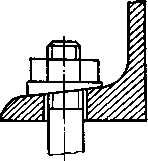

Изгиб болта может также иметь место, если опорная поверхность детали под головкой болта или гайкой не параллельна опорной поверхности болта или гайки. В этом случае, для того чтобы не было изгиба стержня, ставят болты со стандартной головкой, а

Рис. 3.21. Соединение болтом с! костыльной головкой

Рис. 3.22. Установка косой шайбы для предотвращения изгиба болта

соединяемые детали под опорными поверхностями головки болта и гайки обрабатывают под плоскость, перпендикулярную к оси отверстия под болт. Если обработка косых поверхностей соединяемых деталей невозможна или нерациональна, следует ставить косые шайбы (рис. 3.22).

При проектном расчете принимают е=\ и определяют площадь поперечного сечения болта:

nd]/4 > F6/[ap]. 9,3.

3.5. Расчет стержня болта при переменных нагрузках

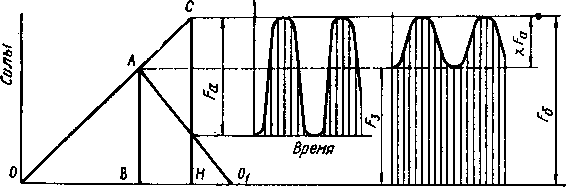

Расчет болтов при действии переменных сил производится исходя из экспериментальных характеристик их усталостной прочности. Основное требование при конструировании и расчете — обеспечение значительной (по сравнению с внешними силами) силы предварительной затяжки. Она должна достигать значения, при котором создается напряжение а3= (0,4...0,6)ат, в некоторых случаях о3=0,8ат. При больших деформациях болта и малых деформациях

соединяемых деталей это приводит к тому, что цикличное изменение расчетного усилия в болте Fe значительно меньше по сравнению с изменением внешнего усилия Fa. Диаграмма изменений усилий в болте при переменной внешней нагрузке приведена на рис. 3.23.

Конструирование соединения предшествует расчету, который является проверочным.

Изменение внешней силы

Изменение силы, действующей

на болт

деформацияВремя

Рис. 3.23. К расчету болта при действии переменных нагрузок

Прочность болта при действии переменных напряжений оценивают по двум коэффициентам запаса: по амплитуде цикла и по наибольшему напряжению цикла, кручение болта не учитывают.

Условие прочности по амплитуде цикла:

Sa = 0-m/0a[Sa]i(3.14)

где о 1РК — предел выносливости болта (см. табл. 3.5); оа — амплитуда переменных напряжений: оа= %Fa/(2jid2/4); [sa\ — требуемый коэффициент запаса прочности по амплитуде: [sa] = 2,5...4. Условие прочности по наибольшему напряжению цикла:

5 = oT/(a3+2aa) [s],(3.15)

где GT — предел текучести материала болта (см. табл. 3.4); а3 — напряжение от предварительной затяжки; \s] — требуемый коэффициент запаса прочности по наибольшему напряжению: [s]= = 1,25...2,5.

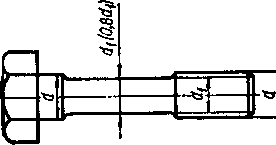

Как следует из формулы (3.14), для повышения усталостной прочности болтового соединения следует уменьшать коэффициент

Рис. 3.24. Болт с повышенной податливостью

основной нагрузки %. Конструктивно этого можно достигнуть при малоподатливых стыках и податливых болтах, для чего диаметр стержня болта уменьшают до d\ (рис. 3.24).

3.6. Расчет витков резьбы на прочность. Определение

вращающего момента

Для стандартных крепежных резьбовых изделий проверку прочности витков резьбы не делают, так как при близких по прочности материалах болта и гайки стержень болта и резьба равнопрочны.

Если в резьбовом соединении резьба нарезана непосредственно на соединяемых деталях, требуемую длину свинчивания L определяют расчетом витков резьбы на срез. При близких по прочности материалах длину свинчивания определяют по внутренней резьбе (если прочность материала наружной резьбы меньше, чем внутренней, L определяется и для нее; окончательно принимается большее значение):

f 4- yF

L>-3 Х а ,(3.16)

knnd [тср]в

где d — наружный диаметр резьбы; kn — коэффициент полноты резьбы, показывающий отношение длины поверхности среза витка к шагу резьбы: для внутренней метрической резьбы &п=0,88, для наружной метрической &п=0,75; [тср]в— допускаемое напряжение на срез материала внутренней резьбы: [тСр]в= (0,15...0,2)ат.

При расчете на срез витков наружной резьбы в формуле (3.16) диаметр d заменяют на d\ и [тСр]в на [тср]н (допускаемое напряжение среза наружной резьбы).

При затяжке болтового соединения для создания требуемой силы затяжки к гайке или головке болта надо приложить вращающий момент

tr—tp+tfo,

где Тр — вращающий момент, необходимый для создания силы затяжки и преодоления трения в резьбе:

Tp = F3-!-tgOl)-f-Pp),

F3 — требуемая сила затяжки; d2 — средний диаметр резьбы; ф — угол подъема резьбы; рр — угол трения в резьбе: рр=6...10°; Г/0 — вращающий момент, необходимый для преодоления трения на опорной поверхности гайки или головки болта:

tf0=fof3d2,

f0 — коэффициент трения на опорной поверхности гайки или головки болта: /о = 0,1...0,17.

Рассчитанное значение момента Тт при контролируемой затяжке обеспечивают с помощью гайковерта или динамометрического

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]