страница - 18

шкиве в 1,5...2 раза. Чем меньше отношение Dmfdcv (Dm — диаметр шкива), тем больше неравномерность нагрузки на зубья соединения, связанная с влиянием радиальной силы, под действием которой часть зубьев в соединении может полностью разгрузиться от передачи окружной силы. При АпМф>6 в работе будут участвовать все зубья соединения (в передачах прорезиненными ремнями). Для этого случая условие износостойкости соединения имеет вид [18]

omax = Ртах/А [а],

где FmAX—максимальная нагрузка на зуб: Fmax—2T/(dCpz) 4-+2,5FB/z; FB— нагрузка на вал передачи; А — рабочая площадь боковой поверхности зуба: A=hl; [о] — допускаемое напряжение: [а] =1,2 HRC9+3.1010/.

Расчет эвольвентного шлицевого соединения на износостойкость может быть выполнен по методике ОСТ 23.1.458—78 «Эвольвентные зубчатые (шлицевые) соединения. Метод расчета на износостойкость»:

0*max — 2TKKu/dcpzhl[al

где К— общий коэффициент неравномерности распределения нагрузки: при расположении зубчатого венца по схеме рис. 4.7, a (положительная асимметрия) K=5(9e//+0,5)d cos а/ав+1, при смещении зубчатого венца вправо (см. рис. 4.7, б) от средней плоскости шестерни (отрицательная асимметрия) К=5(Зе//+0,5) X Xd cos <x/dB+1, где d — диаметр делительной окружности шлицевого соединения: d=mz (т и z — см. табл. 4.6); dB — диаметр основной окружности шестерни; Км— коэффициент использования мощности, определяется на основании заданного графика нагру-женности передачи, ориентировочно Км—Рср/Р; Рср — средняя мощность (за срок службы передачи); Р — номинальная мощность; по статистическим данным для гусеничных тракторов Км=0,92, для колесных тракторов Км=0,78, для самоходных шасси /См=0,67; dcp — средний диаметр шлицевого соединения; dcv—d+2xm\ h — рабочая высота зубьев: при центрировании по наружному диаметру или по боковым поверхностям зубьев /i«0,8m, при центрировании по боковым поверхностям зубьев с закругленной формой дна впадины /i«0,9m; / — рабочая длина зубьев; [с] — допускаемое напряжение: [а]= 1,2 HRCa.

4.3. Соединения с натягом

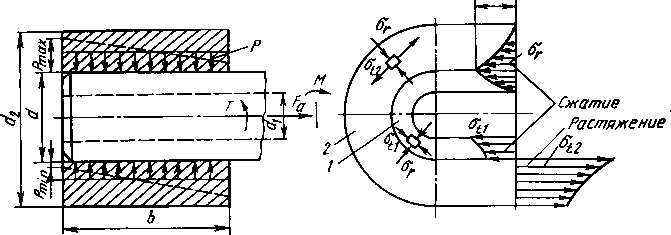

В соединениях с натягом (рис. 4.10) нагрузки передаются за счет трения между двумя деталями, возникающего после их сборки с упругопластическим деформированием сопряженных поверхностей при необходимой разнице посадочных размеров. Сборка осуществляется механической запрессовкой либо с помощью нагрева охватывающей или охлаждения охватываемой детали. Сопрягаемые поверхности обычно цилиндрические типа вал — втулка,

реже — конические (они образуют разъемное соединение). Характерные посадки в соединениях с натягом: Я7/р6; #7/z6; #7/s6; #7/f7; Н7/и7 и т. д. (поля допусков см. по табл. 14.5 и 14.6).

Рекомендуемые стандартами ЕСДП СЭВ посадки с натягом могут быть разделены на три группы. Тяжелые и особо тяжелые посадки (#/и, Н/х, H/z) имеют большой натяг с большим разбросом. Эти посадки рекомендуется проверять опытным путем, а не расчетом. Средние посадки Я/г, Я/s, Я// применяют для запрессов-

-р

Рис. 4.10. Соединение с натягом: / — охватываемая деталь; 2 — охватывающая деталь

ки втулок в шкивы и зубчатые колеса, для закрепления зубчатых колес на валах коробок скоростей, для установки бронзовых венцов червячных колес и т. п. Эти посадки могут передавать значительные нагрузки без дополнительного крепления. Легкие посадки Н/р характеризуются минимальным гарантированным натягом и применяются в соединениях тонкостенных деталей при передаче небольших нагрузок.

Соединения с натягом занимают промежуточное положение между разъемными и неразъемными соединениями. При определенных условиях (например, при малых натягах, характерных для посадок подшипников качения, при сборке со смазыванием маслом, подаваемым под большим давлением в зону контакта, и т. п.) повреждения сопряженных поверхностей незначительны либо вовсе не наблюдаются даже при многократных сборках и разборках. В этих случаях соединение может считаться разъемным.

Цилиндрическое соединение с натягом рассчитывают на несущую способность и на прочность его элементов.

Расчет несущей способности соединения выполняют по минимальному вероятностному натягу Ыртт, который обеспечивает данная посадка [ 10]:

NPmln = N —uPoN = 77 — -i- up YtI + 1%,(4.8)

где N — средний натяг: W= 0,5 (Nmax + Nmln); NmaXi Nmm — соот-

ветственно максимальный и минимальный натяги; up — квантиль нормального распределения натяга N, соответствующий требуемому

1 /--

уровню вероятности его появления; oN = у Td + Т2а—среднеквадратичное отклонение натяга; То — допуск диаметра отверстия; Td — допуск диаметра вала (здесь исходим из того, что для нормального распределения допусков отверстия и вала их среднеквадратичные отклонения оо« 7V6 и od «7У6). Значения up определяются в зависимости от вероятности Р обеспечения условий N < Npmax И iV> Npmin.

Соответственно при Р = 0,9986; 0,99; 0,98; 0,97 значения up — = 3,0; 2,34; 2,04 и 1,86. Расчет обычно ведут при Р = 0,9986.

Действительный расчетный натяг Np будет несколько меньше, так как при запрессовке неровности сопряженных поверхностей сминаются:

NP = NPmin — 1,2 (RZl + Rz2),(4.9)

где Rzu R%2 — средняя высота микронеровностей профилей этих поверхностей, измеренная по 10 точкам.

При расчетном натяге Np (мм) давление р (МПа) на сопряженных поверхностях определяется из формулы Лямэ (см. рис. 4.10):

р = NP/[d (d/Ei + с2/Е2)),(4.10)

где d — посадочный диаметр; с\ = (d2 -f- d2)/(d2 — dfj — щ; c2 =

= (dl + d2)/(dl — d2) + H<2; £1, E2l [i\t fx2 — соответственно модули упругости и коэффициенты Пуассона материалов охватываемой и охватывающей деталей.

При этом давлении можно определить для различных случаев нагружения расчетные передаваемые нагрузки: при действии только осевой нагрузки Fa (Н)

Fandlpf;

при действии только вращающего момента Т (Н«мм)

T0,bjilpfd2;(4.11)

при совместном действии Fa и Т должно быть соблюдено условие

V Fa+ (2Tldf < ndlpf.

При действии изгибающего момента М в осевой плоскости соединения происходит перераспределение давлений (эпюра давлений обозначена штриховыми линиями на рис. 4.10). При этом в целях недопущения зазора на кромках соединения pmin0,25p, исходя из чего получена формула

M<(jtt/62p)/16.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]