страница - 21

1 | 2 | 3 | 4 | • 1 | 6 | 7 | 8 | 9 | 10 | 11 |

Средняя | 1,5 | |||||||||

до 19 | 1,6 | 1,2 | 2,1 | 1,3 | 2,8 | 3,5 | 1,7 | 4,1 | 1,9 | |

20...30 | 1,7 | 1,2 | 2,3 | 1,4 | 3 | 1,6 | 3,8 | 1,9 | 4,5 | 2,1 |

32...50 | 1,9 | 1,3 | 2,8 | 1,5 | 3,7 | 1,8 | 4,6 | 2,1 | 5,5 | 2,3 |

54...112 | 2,4 | 1,4 | 3,5 | 1,7 | 4,8 | 2,1 | 5,8 | 2,4 | 7 | 2,8 |

свыше 112 | 2,8 | 1,5 | 4,1 | 1,9 | 5,5 | 2,5 | 6,8 | 2,7 | 8,2 | 3,1 |

Тяжелая | ||||||||||

до 23 | 2 | 1,3 | 3 | 1,6 | 4 | 1,9 | 5 | 2,2 | 6 | 2,5 |

23•••32 | 2,4 | 1,4 | 3,5 | 1,8 | 4,7 | 2,1 | 5,7 | 2,4 | 7 | 2,8 |

35...65 | 2,7 | 1,5 | 4,1 | 1,9 | 5,3 | 2,2 | 6,8 | 2,7 | 8 | 3,1 |

72...102 | 2,9 | 1,6 | 4,3 | 2 | 5,6 | 2,4 | 7 | 2,8 | 8,5 | 3,3 |

свыше 102 | 3,1 | 1,7 | 4,7 | 2,1 | 6,2 | 2,5 | 7,8 | 3 | 9,3 | 3,5 |

Примечание. Коэффициент ККр приведен для двух случаев: до приработки (1) (дла расчета на смятие); после приработки (2) для соединений, работающих с переменным режимом. Для соединений, работающих с постоянным режимом, после приработки Ккр = 1.

Табл. 4.9. Среднее допускаемое напряжение [аизн]

Соотношение размеров

[аизн], МПа. при средней твердости поверхностного слоя

да | после обработки | ||||

чэс* «ОТ1 -~- S- m « » 2 | улучше- | закалка | цементацией и закал- | ||

нием, 30 hrc9 (270 нв) | кой или | ||||

41,5 hrc9 | 46,5 hrc9 | 53 hrc9 | азотированием, 61 hrc9 | ||

73 | 85 | 105 | 130 | 142 | 158 |

52 | 60 | 77 | 97 | 105 | 117 |

38 | 45 | 60 | 75 | 80 | 90 |

47 | 55 | 67 | 85 | 92 | 100 |

32 | 37 | 47 | 60 | 66 | 72 |

22 | 26 | 34 | 42 | 45 | 50 |

ell = 0

<*срЛ*«, = 0,35; <?// = 0,25 52 ell = 0,5 «// = 0

<*сРА*да = 0,5 <?// = 0,25

ell = 0,5

Табл. 4.10. Рекомендуемые значения допускаемых наибольших

напряжений [оусл]*

[аусл]* МПа. при средней твердости поверхностного слоя

после обработки | |||||

без обработки, 218 нв | закалкой | цементацией | |||

улучшением, 270 нв | 41,5 hrc9 | 46,5 hrc3 | 53 hrc9 | и закалкой или азотированием, 61 HRC9 | |

95 | ПО | 135 | 170 | 185 | 205 |

* При работе с частыми реверсами рекомендуется снижать на 20...25 %, Табл. 4.11. Значения коэффициента переменности нагрузки Кн

Характеристика режима/(

н

Постоянный: работа с постоянной нагрузкой1

Тяжелый: работа большую часть времени с высокими нагрузками0.77

Среднеравновероятный: одинаковое время работы со всеми нагрузками0,63

Средненормальный: работа большую часть времени со средними нагрузками0,57

Легкий: работа большую часть времени с малыми нагрузками0,43

4.5. Примеры расчета

Пример 4.1. Подобрать призматическую шпонку и проверить ее прочность при передаче вращающего момента Т= 800 Н-м от стальной шестерни с шириной ступицы 80 мм к валу диаметром d=63 мм.

Решение. Из табл. 4.1 для заданного диаметра вала выбираем сечение призматической шпонки 6хЛ=18Х11 мм, /i=7 мм. Принимаем шпонку на 10 мм короче ступицы шестерни, т. е. расчетная длина шпонки /р = /—6 = 70— 18=52 мм.

Приняв допускаемое напряжение при смятии шпонки [а]=200 МПа, проверим ее прочность:

2Т2 • 800 • 10*

а = -77-7:-— = -- = 122 МПа,

см

dL

{h— tx) 63 • 52(11 —7)

что удовлетворительно, так как [а] = 200 МПа (такое значение принято исходя из того, что твердость вала и ступицы будет выше твердости шпонки).

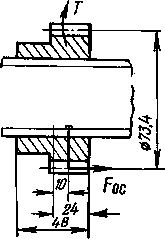

Пример 4.2. Проверить зубчатое соединение ко-созубого колеса диаметром dw = 73,4 мм и с углом наклона зубьев Р = 12° с валом (рис. 4.11). Исходные данные: номинальные размеры соединения 8Х X42x48, передаваемый момент Г=280 Н-м, часто-/i1та вращения вала пв = 1440 мин"1, срок службы

-4-4---1---— Lh=10 000 ч, материал рабочих поверхностей — сталь

л (tfpad40Х (от = 550 МПа), термообработка — улучшение.

твердость 270 НВ, условия смазывания средние, режим работы среднеравновероятный (одинаковое время работы со всеми нагрузками), колесо закреплено на валу жестко.

Решение. По табл. 4.5 находим SF =396

Рис. 4.11. соединение

с валом

Шлицевое шестерни

находим

мм3/мм, dCp = 45 мм.

Среднее напряжение по формуле (4.2)

a=T/(SFl) =280-103/(396-48) = 14,7 МПа.

Вычисляем соотношения размеров:

1/D = 48/48 = 1; е = *// + 095djg 0cos ajl = 10/48 + 0,5 • 73,4 . 0,213 К X 0,939/48 = 0,36; ¥ = dcp/(dwcos aw) = 45/(73,4 . 0,939) = 0,65.

В выражении для е принят знак плюс, так как силы /♦рад и Foc относительна точки пересечения средней плоскости колеса с его осью создают момент одного знака.

Коэффициенты концентрации нагрузки: /С = 1,03 (см. табл. 4.8, для наружного диаметра D — 48 мм, отношения l/D=l; период после приработки; переменный режим нагрузки); Ке = 1,82 (см. рис. 4.8, для е = 0,36; г) = 0,65);

К3 =2,4 (см. табл. 4.7, для г) = 0,65); К3 — 3 (см. табл. 4.7, для г) = 0,65); /Спр = Ке = 1,82 (так как зубчатый венец расположен со стороны незакручивае-мого участка вала, то /Спр выбирается равным большему из значений Ке и Хко){

Кп = 1 (период после приработки).

Общие коэффициенты концентрации по формуле (4.4) и из пояснений к формуле (4.6):

= 0 = 2,4.1,82.1 = 4,36;

*изн = *ХР=3- 1,82 = 5,46.

Приняв s = l,3 и /Сд = 2, определим по формуле (4.3) допускаемое среднее напряжение при смятии:

а.

1асм]

550

1,3 • 4,36 • 2

= 48,5 МПа,

Таким образом, условие (4.2) удовлетворяется, т. е.

а=14,7 МПа<[аСм]=48,5 МПа.

По ГОСТ 21425—75 допускается значительная разница между сг и [огсм] в связи с тем, что размеры соединений часто определяются прочностью и жесткостью валов и конструктивными соображениями.

Число циклов нагружения

=60£Л/гв=60 • 104 • 1440=8,74 • 10s.

Определим коэффициенты [см. пояснения к формуле (4.6)]: Кц = (#/108)1/3= (8,74 - 108/108)1/3=2,06; /(„ = 0,63 (табл. 4.11); /СДолг-КЛ = = 0,63-2,06=1,3; /Сс = 1 (при среднем смазывании); /Сос = 1 (при жестком закреплении ступицы на валу); /Ср = лс/Сос = 1 • 1 = 1.

Из табл. 4.10 для твердости 270 НВ находим [ауСл]=110 МПа. Допускаемое среднее напряжение из расчета на износостойкость по формуле (4.6)

[аизн]= 110/(5,46- 1,3-1) = 15,5 МПа,

т. е. условие (4.5) удовлетворяется, так как

о=14,7 МПа<[аИзн]=15,5 МПа.

Допускаемое наибольшее напряжение из условия работы без изнашивания для улучшенных зубьев

[а]б.и = 0,032 НВ = 0,032 .270 = 8,64 МПа. Условие работы соединения без изнашивания [см. формулу (4.7)] а=8,64/(5,46 -0,63- 1) =2,5 МПа>а=14,7 МПа удовлетворяется.

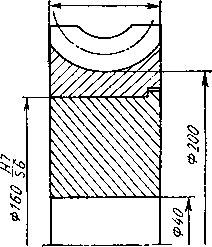

Пример 4.3. Проверить несущую способность и прочность элементов соединения ступицы с венцом червячного колеса, передающего момент Г2=750 Н-м. Сборка производится прессованием. Размеры соединения показаны на рис. 4.12. Обод колеса изготовлен из бронзы Бр 06Ц6СЗ по ГОСТ 613—79 с пределом прочности ав = 160 МПа, пределом текучести аТ2=Ю8 МПа, модулем упругости £2=0,93 - 105 МПа. Ступица — из чугуна СЧ20 по ГОСТ 1412—79 с а„=196 МПа, аТ!-= 130 МПа, £i = 0,8-105 МПа. Коэфициенты Пуассона: для чугуна (ii=0,25; для бронзы i2=0,32. Параметры шероховатости посадочных поверхностей /?2i=2,5 мкм, Rz2=5 мкм.

Решение. Из табл. 14.5 и 14.6 находим для заданной посадки #7/s6 предельные отклонения отверстия: верхнее £5= +40 мкм, нижнее £/=0. Предельные отклонения вала: верхнее es = = + 125 мкм, нижнее е*=100 мкм. Наибольший натяг в соединении NmaLx=EI—es=0—125 = = — 125 мкм, наименьший Afmin = £S—et=40— -100=-60 мкм.

Средний натяг N = 0,5 (Nmax -f- Nmin) = 0,5 (—125 — 60) = —92,5 мкм. Допуск диаметра отверстия TD = £5 — EI = 40 — 0 = 40 мкм, допуск диаметра ei — 125 — 100 = 25 мкм. Среднеквадратичное отклонение натяга 1 , г—-— 1

1-40

Рис. 4. 12. Соединение с натягом венца и ступицы червячного колеса

вала Тd — es

IT V td + Td = if 4°2 + 252 = 7>86 MKM-

Задавшись вероятностью обеспечения натяга в пределах NРтак и NP(nln9 равной Р = 0,9986 (соответственно квантиль нормального распределения натяга ир — 3), найдем минимальный и максимальный вероятностный натяги (их абсолютные значения) по формулам (4.8) и (4.12):

Wpmin = 92,5 —3 • 7,86 == 69 мкм;

NP max = 92t5 + 3 • 7>86 = 116 мкм«

3 Зак. 1881

65

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]