страница - 51

9.6. Точность зубчатых передач

Ошибки в изготовлении зубчатых колес и сопряженных с ними деталей и деформация этих деталей под нагрузкой сказываются на точности зацепления.

Точность изготовления зубчатых передач регламентирована для цилиндрических передач ГОСТ 1643—81, конических—ГОСТ 1758—81.

Стандартом установлено 12 степеней точности, обозначаемых в порядке ее убывания: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12-я.

Для степеней точности 3... 11-й цилиндрических передач и 5... 11-й конических передач установлены нормы кинематической точности, плавности работы, контакта зубьев в передаче и др.

Нормы кинематической точности определяют суммарную ошибку угла поворота зубчатого колеса за один оборот в зацеплении с эталонным (точным) колесом. Нарушение кинематической точности происходит за счет ошибок шага и профиля. Мгновенные значения передаточного числа не постоянны.

Нормы плавности работы к о л е с а определяют многократно повторяющиеся за один оборот колеса колебания скорости.

В быстроходных передачах ошибки шага и погрешности профиля вызывают дополнительные динамические нагрузки, вибрации и шум в зацеплении.

Нормы контакта зубьев определяют ошибки в направлении зубьев и сборке передачи, влияющие на размеры пятна контакта. Ошибки в направлении зубьев, а также перекос валов приводят к неравномерному распределению нагрузки по длине зуба.

Назначают степень точности передачи в зависимости от окружной скорости (табл. 9.9). Наибольшее распространение имеют 6, 7 и 8-я степени точности; 9-я степень точности распространена меньше.

Нормы бокового з а з о р а предотвращают заклинивание (например, при разогреве) и обеспечивают свободное проворачивание колес. Зазор зависит от вида сопряжения колес. Установлено шесть видов сопряжений зубчатых колес в передаче (А, В, С, D, Е и Н) и восемь видов допусков на боковой зазор х, у, г, а, Ь, с, d, h. Обозначения даны в порядке уменьшения бокового зазора и допуска на него: Я — нулевой зазор; Е — малый; С, D — уменьшенные; В — нормальный; А—увеличенный зазор. Сопряжения И, Е и С требуют повышенной точности изготовления колес.

Видам сопряжения Н и Е соответствует вид допуска на боковой зазор h, а видам сопряжений D, С, В и А — вид допуска d, с, Ь и а. Соответствие между видом сопряжения зубчатых колес в передаче и допуском можно изменять; при этом могут быть использованы виды допусков х, у И Z.

Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны ниже:

Вид сопряжения

цилиндрической

конической

А В С D Е Н

3...12 3...11 3* • »9 3. • .8 3...7 3...7

4...12 4...11 4...9 4...8 4...7 4...7

Точность зубчатых колес и передач обозначается указанием степени точности и видом сопряжения. Например, цилиндрическая передача с 7-й степенью точности по всем трем основным нормам и с сопряжением В обозначается: 1-Е ГОСТ 1643—81; коническая передача — 1-Е ГОСТ 1758—81.

Допускается взаимное комбинирование норм кинематической точности, плавности работы и контакта зубьев, изготавливаемых с разными степенями точности. При комбинировании норм степени точности по отдельным показателям могут отличаться на единицу, а нормы контакта зубьев не должны быть грубее степени плавности колес.

Например, передачи со степенью по нормам кинематической точности 8, степенью по нормам плавности работы 7, со степенью по нормам контакта зубьев 6, с видом сопряжения В и видом допуска на боковой зазор а обозначаются: с цилиндрическими колесами 8-7-6-Ва ГОСТ 1643—81, с коническими колесами 8-7-6-В ГОСТ 1758—81 (в конических передачах не указывают вид допуска на боковой зазор).

Деформации зубчатых колес и валов, а также опор и корпусов и неизбежные погрешности при их изготовлении и монтаже обусловливают дополнительные динамические нагрузки. Поэтому в расчет вводят не номинальную, а так называемую расчетную нагрузку

где Т, Ft — номинальная нагрузка (момент на валу и окружная сила); К—коэффициент нагрузки (в каждом виде расчета обозначение коэффициента и его значения будут уточнены).

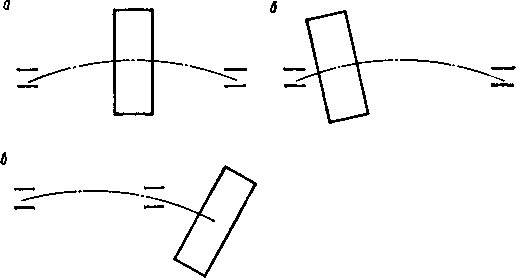

Если зубчатое колесо расположено на равных расстояниях от опор (рис. 9.13, а) —симметричное расположение, прогиб вала не вызывает наклона колеса и почти не нарушает равномерного распределения нагрузки по длине зуба.

Если зубчатое колесо расположено не на равных расстояниях от опор (рис. 9.13, б) —несимметричное расположение, прогиб вала вызывает перекос колеса и нарушает равномерное распределение нагрузки по длине зуба.

Если зубчатое колесо расположено не между опорами, а на кон-

9.7. коэффициент нагрузки

Тр—ТК или Ftv=FtK,

соли (рис. 9.13, в), прогиб вала вызывает значительный перекос колеса и нарушает правильное касание зубьев.

При проектировочном расчете коэффициент нагрузки имеет ориентировочно значения 1,1...1,5 и несколько выше. Меньшие значения принимают для прирабатывающихся материалов (твердость не более 350 НВ) при симметричном или близком к нему располо жении колес и для непрямых зубьев, большие значения — при несимметричном или консольном расположении хотя бы одного из ко-

Рис. 9.13. Прогиб вала и перекос зубчатого колеса

лес и для прямых зубьев, а также при твердости зубьев более 350 НВ.

После определения размеров передачи значения К уточняются и, если необходимо, производится проверка напряжений в зубьях.

9.8. Расчет зубчатого зацепления на контактную прочность

Расчет на усталость рабочих поверхностей зубьев по контактным напряжениям для закрытых передач выполняется обычно как проектный. Цель расчета — предупредить усталостное выкрашивание рабочих поверхностных слоев зубьев в течение заданного срока службы. Его ведут по максимальным контактным напряжениям, возникающим на площадке контакта, и определяемым по формуле Герца (формула получена для контакта двух круговых бесконечно длинных цилиндров с параллельными осями):

где оИ— максимальное напряжение в зоне контакта; q — нагрузка на единицу длины контактной линии; рх и р2 — радиусы цилиндров; ух и v2 — коэффициенты Пуассона материалов первого и второго цилиндров; Ех и Е2—модули упругости материалов первого и второго цилиндров.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]