страница - 68

передаваемой мощности. В редукторах транспортных машин эта норма значительно меньше (до 0,05 л на 1 кВт).

При иЗ м/с смазывание подшипников качения центральных колес и сателлитов обеспечивается разбрызгиванием масла.

При меньших значениях v для смазывания подшипников применяют пластичный смазочный материал, закладываемый при сборке в полости, где расположены подшипники. Для удержания пластичного смазочного материала в подшипнике применяют мазеудержи-вающие шайбы. Замена его в подшипниковых узлах производится при регламентных осмотрах редуктора.

Периодичность замены жидкого смазывающего материала зависит от условий эксплуатации и твердости рабочих поверхностей зубьев, а при отсутствии контроля за качеством смазывания — через 3000...5000 ч работы передачи.

Для того чтобы продукты изнашивания могли осесть на дно, расстояние от него до ближайшей вращающейся поверхности должно быть не меньше 20 мм, а при т>4 оно выбирается в пределах (5...8)т (т — модуль зацепления).

В полостях подшипниковых узлов и в колесах с внутренними зубьями необходимо делать дренажные отверстия для предотвращения застоя масла.

Для проверки уровня масла в корпусе редуктора устанавливают контрольные резьбовые пробки на высотах, соответствующих максимальному и минимальному уровням масла, крановые масло-указатели или масломерные стекла.

В самой нижней части корпуса для слива отработавшего масла также устанавливают резьбовую пробку. Форма дна редуктора должна обеспечивать полный слив масла.

Циркуляционную смазочную систему применяют в быстроходных редукторах и в тихоходных большой мощности, где смазывание окунанием не обеспечивает подвода масла к контактирующим и трущимся поверхностям.

Необходимую подачу насоса определяют тепловым расчетом редуктора. Предварительный выбор насоса производится в зависимости от подачи масла: прим/с подача 1 л/мин на 1 см ширины венца, при и40 м/с — 2 л/мин. Общий объем масла в системе должен быть не менее трехминутного расхода

Подача смазочного материала в зацепление происходит через центральное и радиальные отверстия в солнечном колесе, выходящие во впадины зубьев, или он подается форсунками на торцы зубчатых венцов.

Давление масла в смазочной системе зацепления 0,02...0,15 МПа.

Подача масла к подшипникам сателлитов производится через центральное и радиальные отверстия в водиле и далее через центральное и радиальные отверстия — к осям сателлита.

Для смазывания планетарных редукторов используют нефтяные масла с антизадирными присадками. При смазочной системе окунанием колес используют масла с большей вязкостью, чем при циркуляционной.

10.10. Порядок проектного расчета планетарного редуктора (схемы 1 и 2 табл. 10.1)

1.Определение числа ступеней редуктора в соответствии с заданным передаточным отношением. (Ниже дается порядок расчета одной ступени редуктора.)

2.Расчет чисел зубьев колес, числа сателлитов, КПД редуктора.

3.Выбор материала колес и твердости рабочих поверхностей зубьев, определение допускаемых напряжений.

4.Определение межосевого расстояния передачи солнечное колесо — сателлит (радиуса расположения осей сателлитов) из условия обеспечения контактной прочности; определение диаметра и ширины колес, модуля передачи.

5.Проверка изгибной прочности зубьев.

6.Силовой расчет, определение нагрузок, действующих на подшипники сателлита.

7.Подбор подшипников качения или расчет подшипников скольжения сателлитов. Выбор места установки подшипников сателлитов (в расточке сателлита или в щеках водила).

8.Окончательное определение ширины колес (наибольшее из трех значений; из условий контактной и изгибной прочности или из условия размещения подшипников в расточке сателлитов).

9.Расчет осей сателлитов на прочность. (При проектировании планетарных редукторов общемашиностроительного применения следует придерживаться ГОСТ 25022—81 )

10.11. Порядок расчета планетарного мотор-редуктора

(схема 1 табл. 10.1)

1.Подбор электродвигателя по заданной мощности. При проектировании редукторов общего назначения с горизонтальным расположением осей колес выбор электродвигателя и назначение других параметров редуктора следует делать по ГОСТ 21355—75 и ГОСТ 21356—75.

2.Определение передаточного отношения и числа ступеней редуктора. (Ниже дается порядок расчета одной ступени редуктора.)

3.Ориентировочное определение диаметра корончатого колеса для удобства стыковки корпуса редуктора с фланцевым электродвигателем (для многоступенчатого редуктора — корончатого колеса последней ступени).

4.Выбор числа зубьев корончатого колеса (23>50) и модуля передачи. Ориентировочно для Р= 1...11 кВт т= 1,5...4.

5.Определение чисел зубьев солнечного колеса и сателлитов (см. табл. 10.3), КПД редуктора. Выбор числа сателлитов, проверка условий собираемости.

6.Выбор материала колес и назначение твердости рабочих поверхностей, определение допускаемых напряжений.

7.Определение ширины колес из условий контактной и изгибной прочности зубьев.

8.Силовой расчет. Определение нагрузок, действующих на подшипники сателлитов.

9.Подбор подшипников качения или расчет подшипников скольжения сателлитов. Определение места установки подшипников (в расточке сателлита или в щеках водила).

10.Окончательное определение ширины колес (наибольшее из трех полученных значений: из условия контактной и изгибной прочности или из условия размещения подшипников в расточке сателлита).

11.Расчет осей сателлитов на прочность.

10.12. Справочный материал

Справочный материал по выбору модуля, передаточных отношений, механических свойств материала зубчатых колес и определению допускаемых напряжений см. в параграфе 9.2.

Табл. 10.1. Кинематические схемы наиболее распространенных планетарных

передач и их основные параметры ]9]

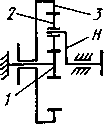

Номер схемы | Кинематическая схема передачи | Передаточное отношение и его рациональные пределы. Угловая скорость сателлита относительно водила | КПД и его ориентировочные предельные значения |

1 | 2 | 3 | 4 |

ig} = 3,2... 12;= 0,98.. .0,96;

;(3) 1 , -fL 1\н — 1 т- »

(0,

J

<"> = g)<3> А

Н

Р2 = 1 —

21 +гз

т 13 1

1ЗН

1,1... 1,5; г$ = 0,99...0,98;

id)

= 1 + —;

CD

н

о и — 1

Чн

2i + г.

Фа";

н

ig) = ЮО...500; rig} = 0,3... 0,1;

1

(3) я 1 —

г,г2

т»(3) =

1

1 +

z223

= -со<3>

zl22

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]