страница - 88

тельного движения в поступательное (или наоборот) необходим высокий КПД и большая нагрузочная способность.

Материал винтовой пары с трением качения. Винты изготовляют из легированных сталей, которые мало деформируются после термообработки или пригодны для азотирования. Для гаек также применяют легированные стали, которые можно цементировать с последующей термообработкой или азотировать, например 12ХНЗА, 12Х2Н4А, 38Х2МЮА. Шарики применяют стандартные, изготовляемые подшипниковыми заводами.

а&8

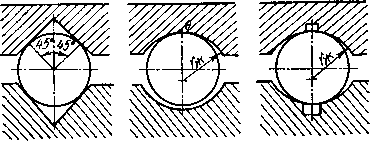

Рис. 13.7. Профили резьбы

винтовых пар с трением

качения:

а — треугольный; б — круглый; в — круглый с канавкой

Угол трения в винтовых парах качения значительно меньше угла подъема резьбы, поэтому его делают возможно меньшим, чтобы снизить необходимый вращающий момент (когда вращательное движение преобразуют в поступательное).

Расчет передачи. Для определения кинематических и силовых параметров передачи в формулах (13.1) ...(13.6) средний диаметр резьбы надо заменить на диаметр окружности, на которой расположены центры шариков, Dcp. Расчетный угол подъема резьбы соответствует углу подъема винтовой линии по цилиндру диаметром /)Ср, а угол р — приведенному углу трения качения pK:tgpK=/K, где /к — коэффициент трения качения. При закаленных винтовых

i

7

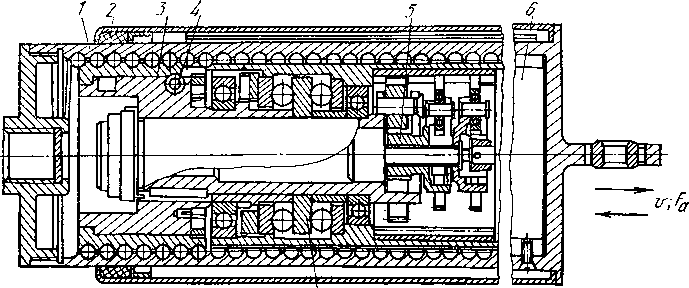

Рис. 13.8. Передача винт — гайка с трением качения: / — шарики; 2 — гайка; 3 — винт; 4 — возвратный канал; 5 — планетарный редуктор: 6 —

электродвигатель; 7 — упорный подшипник

поверхностях твердостью не менее 54 HRC3 и стальных шариках твердостью не менее 64 HRC3 принимают fK = 0,004...0,005 мм, когда вращается винт, и fK = 0,006...0,007 мм, когда вращается гайка. Приведенный угол трения качения

PK = arctg(2/K)/(ctasinp),(13.14)

где dm — диаметр шарика: dm= (0,08...0,15)jdbh; Dbh — внутренний диаметр резьбы винта; р — угол контакта шариков и профиля резьбы. Порядок определения 3 приведен ниже.

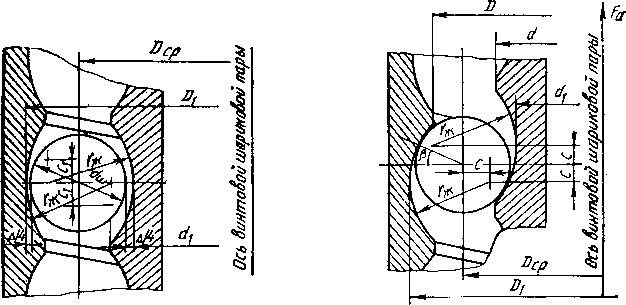

Рис. 13.9. Схема для опреде-Рис. 13.10. Схема для опреде-

ления радиального и осевоголения нагрузочной способности

зазороввинтовой пары с трением ка-

чения

Радиальный и осевой зазоры. Радиальный зазор (рис. 13.9)

A = DH-(2dm+DBH),(13.15)

где DH — наружный диаметр резьбы гайки, мм; DBB — внутренний диаметр резьбы винта, мм.

Если значение радиального зазора не установлено в техническом задании, его следует брать в пределах 0,03...0,12 мм.

Осевой зазор (мм)

c = V (2гж —dm)A,(13.16)

где гш — радиус профиля желоба резьбы. При 4ш8 мм гж = = 0,51 d?m, при rfm>8 мм /"ж = 0,58 dm.

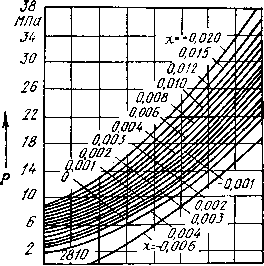

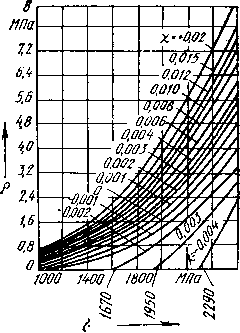

Нагрузочная способность. Нагрузочная способность винтовой пары качения (рис. 13.10) определяется условиями атах[сгтах] и ofaJcT. Максимальное контактное напряжение от&х определяется по графикам рис. 13.11 по значению удельной осевой нагрузки р (МПа) и относительному зазору х:

р= FaKzudlyu);(13.17)

Х=ДМп,(13.18)

где у — коэффициент, учитывающий неравномерность нагрузки ша-

me

una

0,44 0,36 W 0,28 P 020 9,12

004 0

X = +0,02fj | ||||

0,015 JJj | ||||

0,012 jjlL f)fif7? Irill | ||||

U,UIU I/ft Г omwh | ||||

w°6ifmn | ||||

0,004/АШ/А n no ? JHJ/7 //1 | ||||

оТо?ШША | ||||

o!ooi | ||||

wmsk | ||||

200 400 600 МПа 1000

max

2W

max

2500 2900 3300 /Ida UOO

Рис. 13.11. Графики для определения максимального контактного напряжения От ах по удельной осевой нагрузке р и относительному зазору

max

риков: ув; zm— число шариков в одном рабочем участке резьбы; и — число рабочих участков резьбы (замкнутых цепочек шариков).

Рабочий участок резьбы винтовой пары качения составляет 1,5...2,5 витка, при увеличении числа витков КПД передачи снижается.

Число шариков в рабочем участке резьбы

ZujTcDcpk/dui-l,(13.19)

где k — число витков в рабочем участке резьбы.

Общее число шариков, находящихся в рабочем участке и в возвратном канале, не должно быть больше 65; если при расчете окажется, что их больше 65, то общее число шариков принимают равным 65 и соответственно увеличивают их диаметр. Отклонения в размерах шариков в одной винтовой паре не должны превышать 3 мкм.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]