страница - 91

Шаг Р | Высота исходного профиля Н | Высота профиля /!3 | Рабочая высота профиля Нх | Радиус |

5 | 4,751 | 2,95 | 2,5 | 0,475 |

6 | 5,701 | 3,54 | 3 | 0,570 |

8 | 7,601 | 4,72 | 4 | 0,760 |

10 | 9,502 | 5,90 | 5 | 0,950 |

12 | 11,406 | 7,08 | 6 | 1,140 |

Примечание. При выборе диаметров резьб следует предпочитать первый ряд второму, а второй — третьему.

* В ГОСТе до d = 2000 мм.

Табл. 13.6. Значения допускаемого давления в винтовых парах скольжения

Материалы винтовой пары

[р]. МПа

Закаленная сталь — бронза12...13

Незакаленная сталь — бронза8... 10

Закаленная сталь — антифрикционный чугун АЧВ-1, АЧК-17...9

Незакаленная сталь — антифрикционный чугун АЧВ-2, АЧК-26. ..7

Незакаленная сталь—чугун СЧ18, СЧ215

Примечание. При редкой работе винтовых пар, а такжепри гайках малой высоты значение [р] может быть увеличено на 20 %.

Табл. 13.7. Значения коэффициента длины \i в зависимости от закрепления

концов винта

Схема закрепления концов винта

7777777

7777777

F<*1

7777777

Значение ц

0,7

0,5

Табл. 13.8. Значения а, Ь, Я0 и X.

пр

Материал

а, Н/мм2

Ъ, Н/мм*

К

чтр

Стали СтЗ и 20 Стали Ст5 и 30

310 345

1,14 1,24

60 50

100 90

13.6. Пример расчета

Пример 13.1. Определить основные параметры винтового подъемника по схеме рис. 13.2. Нагрузка 100 кН, скорость подъема (спуска) i> = 0,02 м/с, ПВ = 15%. Материал винтовой пары: винт — сталь 45 закаленная, гайка — бронза безоловянная БрА9ЖЗЛ.

Решение.

1. Средний диаметр резьбы из условия износостойкости [по формуле (13.6)]

1 / 2 • 100 • 103

Y=#r/d2=2; [р]=12 МПа (см. табл. 13.5).

2.Выбираем трапецеидальную резьбу по ГОСТ 9484—81: rf=60 мм, rfj=» = 47 мм, d2=54 мм, Р—12 мм, «Р = 1, Hr=yd2=2 • 54= 108 мм, гг=Нс/Р= = 108/12 = 9,

ф - arctg[P/ (nd2) ] - arclg[ 12/ (л • 54) ] - arctg 0,07» 4°.

3.КПД передачи [по формуле (13.4)]

Лв-п-tg 4o/[tg(4o+6°)]0,8=0,318.

Самоторможение обеспечено, так как ф<р: р=6° (по табл. 13.1), ф=0,8 (учитываем потери мощности на трение в опорах, направляющих суппорта и конической зубчатой передаче).

Потребная мощность двигателя

V ЮО • 103 • 0,02

-г" —£7 - —т—= 6289 Вт -6>3 кВт-

Выбираем электродвигатель крановый МТК 112-6 мощностью 6,5 кВт при ПВ=15 %, частота вращения лдв = 845 мин-1. Частота вращения винта [по формуле (13.1)]

Пв-60-20/(12 • 1)-100 мин-1.

Передаточное отношение редуктора

1-/1д//1в« 845/100 «8,45.

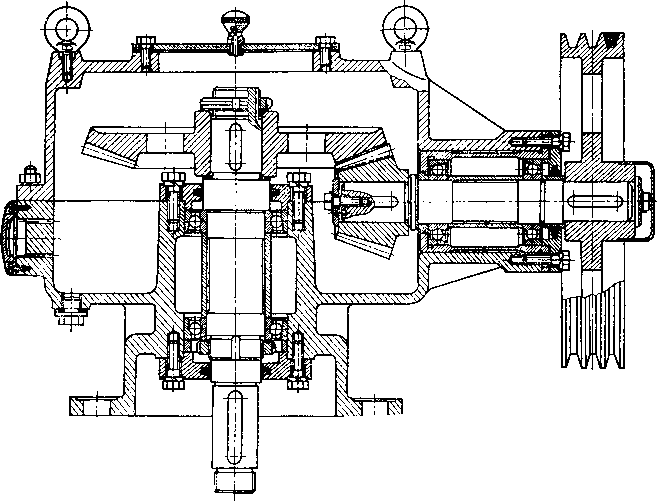

Редуктор рационально проектировать двухступенчатым коническо-цилиндричес-ким, как показано на рис. 13.2.

4.Проверка на прочность винта и гайки: вращающий момент на винте [по формуле (13.2)]

Г=*100 • 103(54/2)tg(4°+6°) -475 . 103 Н • мм.

Касательное напряжение в опасном сечении винта

/ 475 . 10"

тк = — =-г = 37 МПа.

ко W 0,2 . 403

Нормальное напряжение в опасном сечении винта

4/-а * • 100 • 103 ор = —рг=-— = 79,4 МПа.

nd; п. 402

Опасное сечение в верхней части винта, там, где расположены подшипники. Диаметр винта в месте посадки подшипников d0 принимаем равным 40 мм. Эквивалентное напряжение

°э e V аи + 3хкр = ]/ 79,62 + 3-372 = 105 МПа.

Коэффициент запаса по отношению к пределу текучести

$з = от/Оэ = 340/105 = 3,24; s3> [s3] - 2.

Из формулы (13.11)

F - — (D2 —d2) * а- 4 Г> й ) 1,3

откуда наружный диаметр гайки

9

/b,2F„ Г 5,2 • 100 • 103 —i~«- + d2 = -/ —--- -j-60 = 83,4 мм. п [а ] у я • 50

Принимаем Dr = 85 мм.

Раздел III

ВАЛЫ, ИХ ОПОРЫ, МУФТЫ, ПРУЖИНЫ

Глава 14. ВАЛЫ

14.1. Общие сведения

Определение нагрузок. Валы применяют для поддержания и установки вращающихся деталей машин. Они подвергаются изгибу от сил, возникающих в деталях передач, от веса этих деталей и собственного веса (учет веса производится только при расчете весьма мощных передач), передают вращающие моменты и испытывают кручение (рис. 14.1).

Валы передач несут зубчатые и червячные колеса, звездочки, шкивы, катки и муфты. Силы взаимодействия между зубьями сцепляющихся колес или между зубьями червячных колес и витками червяка представлены тремя взаимно перпендикулярными составляющими Ft, Fr и Fa (рис. 14.2...14.12). Поэтому эпюры изгибающих моментов строятся в двух взаимно перпендикулярных плоскостях.

Рис. 14.1. Схема конического редуктора

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]