страница - 83

долговатые - в виде каналов), образовавшиеся в результате выделения газов при кристаллизации.

По расположению в слитках и литых слябах пузыри могут быть:

а)- внутренние, расположенные произвольно;

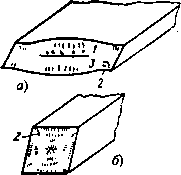

б)подкорковые, расположенные у поверхности слитков и представляющие собой тонкие извилистые каналы (рис. 3.2.3);

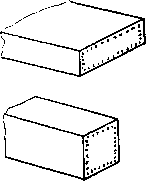

а)

б)

Рис. 3.2.3. Схема расположения подкорковых пузырей в непрерывном слитке:

а - листовой слиток; б - сортовой слиток

в) поверхностные.

Внутренние пузыри могут быть единичными, сдвоенными или строенными. Поверхность пузырей гладкая, блестящая. В пузырях встречаются неметаллические фазы; они заполняют определенные участки пузыря или отлагаются на его стенках.

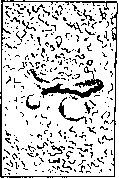

Рис. 3.2.4. Незаварившийся при обработке давлением газовый пузырь

Горячая деформация приводит к завариванию пузырей в том случае, если стенки их не содержат стойких оксидов или силикатов. Если же в пузырях присутствуют силикатное стекло или другие стойкие оксиды, не растворяющиеся в металле при высокотемпературной деформации, то стенки пузыря сближаются и

образуется прослойка оксидов. На поперечных шлифах незаварившиеся пузыри имеют вид полосок различной толщины (рис. 3.2.4). В микроструктуре в этом случае наблюдаются прослойки включений, соответствующие стенкам пузырей.

Газовые пузыри в литом металле образуются вследствие выделения газов (оксидов углерода, азота, водорода, монооксида кремния) в период кристаллизации, поскольку их растворимость в твердом металле значительно меньше, чем в жидком. Пузыри газа, возникающие в объеме металла, всплывают или частично фиксируются в затвердевающем металле.

Возникновение подкорковых пузырей связано чаще всего с недостаточным раскислением металла в процессе выплавки. К образованию подкорковых пузырей также может привести повышенное содержание влаги в защитной шлакообразующей смеси, завороты окисленной корки.

Выделение газов из жидкого металла с образованием поверхностных пузырей может происходить по двум причинам:

1)высокая концентрация растворенного в металле кислорода или азота;

2)поступление газов из внешних источников (выгорание смазки изложниц, неудовлетворительная очистка изложниц, использование влажных изложниц, завороты корки).

Корочки представляют собой участки металла, загрязненные неметаллическими включениями, располагаются в объеме слитков или у поверхности. Могут быть темными или светлыми.

Темная корочка - дефект макроструктуры, представляющий собой участки различной формы, характеризующиеся плохой полируе-мостью и повышенной травимостью из-за наличия неметаллических включений и повышенного содержания примесей (серы, фосфора). Темные корочки образуются следующим образом: корочки, опускаясь с поверхности жидкого металла, становятся "ловушками" для всплывающих включений. На нижней поверхности таких корок обнаруживается слой неметаллических включений. Если потонувшая корочка успевает расплавиться, в месте ее расположения обнаруживается зона скопления включений. Эффективный способ обнаружения корочек в заготовке - 100%-ный ультразвуковой контроль.

Светлая корочка - дефект макроструктуры нижней части слитка; имеет вид светлых полос, сопровождающихся неметаллическими включениями. Формирование светлых корочек связано с перерывами в разливке (металл успевает окислиться и загустеть, а следующие порции жидкого металла проталкивают его в тело слитка) и с медленной разливкой металла, имеющего низкую температуру.

Рис. 3.2.5. Микроструктур! в зоне заворота корки. Сталь ШХ15 (х 100)

Завороты корки - дефект представляет собой завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой разрывы или частичное отслоение, образовавшееся в результате раскатки завернувшихся корок или брызг. При горячей деформации дефекты вытягиваются вдоль ее направления. На поверхности прутков дефект может иметь вид языко-образного отслоения или разрыва, часто называемого слиточной пленкой.

Дефект выявляется при осмотре поверхности и может быть точно классифицирован на прутках по внешнему виду и путем микроанализа. Типичный вид раскатанной корки в микроструктуре приведен на рис. 3.2.5. На микрошлифе в зоне дефекта отсутствуют крупные скопления неметаллических включений. В некоторых участках зоны, прилегающей к дефекту, часто наблюдаются обезуглероживание и окалина.

Завороты корок могут встречаться в металле всех марок стали при любых способах разливки, кроме электрошлакового переплава. Дефект часто встречается при разливке холодного металла, при медленной разливке, а также при разливке металла с большой вязкостью.

Межкристаллитные трещины представляют собой тонкие нарушения сплошности, образующиеся по границам кристаллитов при низкой прочности этих границ. Пониженная прочность границ часто связана с присутствием на них прослоек неметаллической фазы и ликватов. Располагаются межкристаллитные трещины и прослойки преимущественно в осевой зоне слиткоь% а иногда и по всему сечению слитков. В результате деформации с большой степенью обжатия межкристаллитные

трещины при небольшом их развитии могут частично завариваться (или полностью).

Причиной образования межкристаллит-ных трещин являются усадочные напряжения (термические и структурные) в участках металла, затвердевающего в последнюю очередь при малой прочности связи между кристаллитами, которая особенно резко проявляется в присутствии на их границах неметаллической фазы. Межкрислиллитные трещины могут возникать при температуре конца затвердевания. При дальнейшем охлаждении усадочные напряжения, особенно структурные, могут приводить к развитию образовавшихся трещин или вызывать появление новых.

В жаропрочных сталях и сплавах трещины могут появляться в интервале температур дисперсионного твердения. В сталях Мартен-ситного класса межкристаллитные трещины могут развиваться при температурах мартен-ситного превращения или при последующем хранении металла.

Трещины горячие (кристаллизационные) (рис. 3.2.6) - извилистые, окисленные разрывы металла, более широкие у поверхности и сужающиеся вглубь, образовавшиеся в период кристаллизации металла вследствие действия растягивающих напряжений, превышающих прочность наружных слоев слитка.

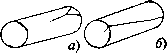

Рис. 3.2.6. Схема горячих раскатанных трещин на прутках:

а - продольная трещина; б - косая трещина

В поперечных макрошлифах трещины имеют извилистый, прерывистый ступенчатый характер и располагаются в междендритных промежутках - как бы состоят из нескольких разрывов, являющихся продолжением друг друга в глубину слитка и разделенных перемычками из металла.

Рис. 3.2.7. Внешний вид продольной раскатанной горячей трещины на блюме стали 20

Продольные раскатанные трещины - это продольные узкие разрывы металла с плотно сжатыми стенками и редкими ступеньками (рис. 3.2.7). Поперечные и наклонные раскатанные трещины представляют собой грубые разрывы поперечной ориентации, часто язы-кообразной формы, сопровождающиеся иногда пленами.

В поперечном сечении дефекты имеют характерную форму: широкие у поверхности, суживаются вглубь, стенки полостей извилистые. Концы полостей могут иметь несколько ответвлений, постепенно утоньчающихся.

В изделиях из ферритоперлитных, перлитных и мартенситных сталей вокруг дефектов наблюдается ярко выраженная структурная неоднородность, массивное обезуглероживание у поверхности с плавным переходом к нормальной структуре, ликвация легкоплавких компонентов на концах ферритных дорожек.

Образование трещин предопределяет многочисленные технологические факторы, одновременно вызывающие понижение механической прочности первичной корочки и увеличение разрывающих усилий в момент образования трещин:

перегрев жидкого металла; повышенная скорость разливки металла; повышенное содержание серы; пониженная теплопроводность металла; повышенная способность затвердевающего металла к линейной усадке.

Рис. 3.2.8. Схемы расположения трещин в сечении:

а - листовой пруток; б - сортовой слиток; 1 - трещина, перпендикулярная граням; 2 - трещина напряжения; 3 - осевая трещит

Трещины (рис. 3.2.8) представляют собой нарушения сплошности в виде разрывов металла. Образование трещин в непрерывном слитке связано с напряжениями, возникающими в процессе его формирования, и обусловлено пониженной прочностью и пластичностью металла в различных температурных интервалах. При формировании непрерывного слитка могут возникать различного вида напряжения - термические, усадочные, адгезионные - как результат действия различных механических нагрузок, вызванных трением в кристаллизаторе, обжатием валков, разгибом слитков на радиальных установках, многократными фазовыми превращениями,в определенных участках. На поперечных темплетах слитков трещины выявляются в виде отдельных широких скоплений.

В процессе прокатки непрерывно-литых заготовок с внутренними трещинами несплошности могут устраняться; химическая же неоднородность, сопровождающая трещины, проявляется в виде участков повышенной тра-вимости. При прокатке образуются трещины искажения.

В материале деталей трещины, образующиеся при литье, могут распространяться по извилистой и ветвящейся траектории, на отдельных участках могут наблюдаться уширенные полости, заполненные продуктами окисления. Материал деталей по краям берегов литейных трещин обеднен легирующими элементами в результате высокотемпературного окисления, происходящего в процессе охлаждения металла и термической обработки.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149] [стр.150] [стр.151]