страница - 15

z=24. Давление в цилиндре изменяется от pmin=0 до ргаах=2,4 МПа по отну-левому циклу. Материал цилиндра и крышки — сталь.

Решение. 1. Проверка шпилек на статическую прочность. Внешняя сила, действующая на одну шпильку, при наибольшем давлении в камере сжатия [см. •формулу (3.1)]

PmAnDlh) 2,4(я. 5502/4)

= 23,75 • 103 Н.

а zг24

Сила предварительной затяжки шпилек [см. формулы (3.7) и (3.8)] F3=/C3(l-Х)«=3(1 -0,318)23,75-103=48,5 • 103 Н.

Коэффициент основной нагрузки [см. фор« мулу (3.9)]

MX

170 • 10-»

365 • 10-» — 170 • 10-»

= 0,318.

Коэффициент податливости шпильки [см. формулу (3.10)]

ш

+

+

(1/3)

А

1

30

2,15 • 10» (1/3)40 ]

706

+

38

Ф

30

ч

603

+

603

= 365 • Ю-9 мм/Н,

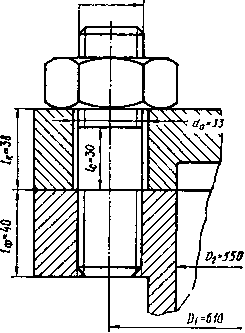

К примеру расчета 3.2

где /н, Лн — соответственно длина и площадь сечения ненарезанной части шпильки: /н=30 мм; AB=70Q мм2; /к, Ак— соответственно длина и площадь сечения верхней нарезанной части Рис. 3.26. шпильки, находящейся внутри крышки цилиндра: /к = 38 мм; ЛК=Л2=603 мм2; /ф, Аф —

соответственно учитываемая длина и площадь поперечного сечения нарезанной части шпильки, ввернутой во фланец цилиндра (обычно принимают 1/3 длины этой части шпильки): /ф=40 мм; Аф=/42=603 мм2.

Коэффициент податливости стыка [см. формулу (3.11) ]

1

1

40

38

*в1

2,15 . 1<Г» V 2130

2130

170 • ХОТ9 мм/Н,

Ej = E2=2,15 10б МПа (модуль упругости стыка).

Площадь сечения эквивалентной втулки [см. формулу (3.12)]

Лв, = Ав2 = -у Ц1,8 . 30 +0,2 . 38)2 — 332]= 2130 мм2.

Расчетная нагрузка шпильки с учетом возможности затяжки под полной нагрузкой [см. формулу (3.13)]

/7m-lf3[Ke(l-x)«+X«]-1.3(48,5.103+0,318-23,75-103)=73 10» Н. Проверку статической прочности шпилек производим по табл. 3.4. Для шпильки МЗО из стали 45 допускаемая осевая нагрузка [Fe]=77 кН, следовательно, статическая прочность шпилек обеспечена.

2. Проверка прочности шпилек с учетом циклического изменения нагрузки. Коэффициент запаса прочности по амплитуде [см. формулу (3.14)]

5в=45/7=» 6,45,

<J-ipk = 60—15=45 МПа (см. табл. 3.5 и примечание 2).

Амплитуда переменных напряжений для отнулевого цикла

%Fa 0,318 • 23,75 . 103 °а=-2А~-=-2T54I-= 7 МПа,

где А,=541 мм2 (см. табл. 3.3).

Полученный коэффициент запаса прочности по амплитуде выше допускаемого [sa]=2,5...4 [см. экспликацию к формуле (3.14)].

Коэффициент запаса прочности по наибольшему напряжению цикла [см. формулу (3.15)]

5=360/(89,5+2-7) =3,47, предел текучести о*т=350 МПа (см. табл. 3.4), напряжение затяжки

0-3=F3/A!=48,5- 103/541=89,5 МПа.

Коэффициент запаса прочности по наибольшему напряжению больше допускаемого [s]=l,25...2,5 [см. экспликацию к формуле (3.15)].

Прочность шпилек с учетом циклического изменения нагрузки обеспечена, так как оба коэффициента запаса больше допускаемого.

Глава 4. СОЕДИНЕНИЯ ВАЛ — СТУПИЦА (ШПОНОЧНЫЕ, ШЛИЦЕВЫЕ, С НАТЯГОМ)

4.1. Шпоночные соединения

Элемент соединения — шпонка препятствует относительному повороту вала и установленной на нем детали и предназначен для передачи вращающего момента. По форме стандартные шпонки делятся на призматические, клиновые, сегментные и тангенциальные.

Призматические и сегментные шпонки создают ненапряженные соединения ступицы детали с валом, сборка которых обычно производится с натягом. Клиновые и тангенциальные шпонки создают напряженные при их монтаже соединения, в которых рабочие поверхности шпонки и сопряженных с ней деталей находятся в напряженном состоянии еще до передачи нагрузки. В таких соединениях наблюдается перекос деталей при забивке шпонки в пазы вала и ступицы, поэтому область их применения ограничена.

Размеры сечений шпонки и пазов выбирают в зависимости от диаметра вала, длина шпонки выбирается исходя из длины ступицы (несколько меньше ее).

Материал шпонки — сталь (Стб, сталь 45, сталь 50 и др.) с пределом прочности не ниже 590 МПа.

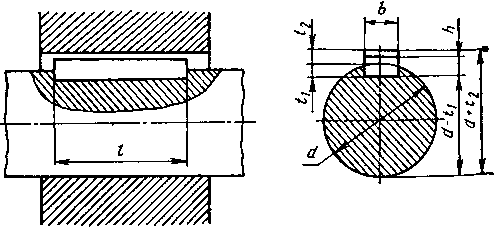

Призматические шпонки (рис. 4.1) изготовляют обычно из чи-стотянутой стали прямоугольного сечения с отношением высоты к ширине от 1 : 1 (для валов малых диаметров) до 1 :2. Узкие грани шпонки — рабочие. В тяжелонагруженных соединениях применяют шпонки призматические высокие, имеющие большую высоту и ширину.

Размеры призматических шпонок и сечений пазов приведены в табл. 4.1.

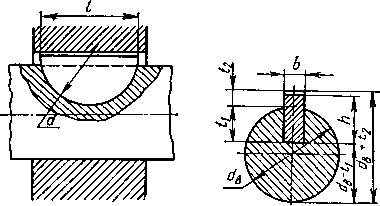

Сегментные шпонки (рис. 4.2 и табл. 4.2) применяют при ва-

лах небольших диаметров (до 38 мм); соединения просты в изготовлении и сборке, однако вал ослабляется глубоким пазом под шпонку.

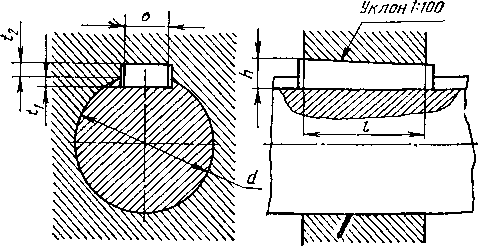

Клиновая шпонка (рис. 4.3) устанавливается в пазы вала и ступицы с боковыми зазорами. Размеры клиновых шпонок (ширина Ъ, высота Л, интервалы длин и длина /) и паза вала полностью соответствуют размерам призматических шпонок (см. табл. 4.1). Глубина паза ступицы t2 приведена в табл. 4.3.

Рис. 4.1. Соединение с призматической шпонкой

Рис. 4.2. Соединение с сегментной шпонкой

Рис. 4.3. Соединение с клиновой шпонкой

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134]